Высокопрочный чугун с шаровидным графитом заводы

Высокопрочный чугун с шаровидным графитом заводы – это, на первый взгляд, простой термин, но за ним скрывается целый мир технологических нюансов и, чего греха таить, немало недопониманий. Часто клиенты приходят с крайне упрощенными представлениями о свойствах материала, ожидая универсального решения. Но на деле все гораздо сложнее. Главный вопрос, который сразу встает – это не просто наличие шаровидного графита, а *степень его формирования*, его распределение и влияние на механические характеристики готового изделия. Попробую поделиться своим опытом, как часто теория расходится с практикой, и какие факторы нужно учитывать при выборе поставщика.

Проблемы с качеством высокопрочного чугуна

Одна из самых распространенных проблем, с которой сталкиваемся – это неконсистентность качества. Даже на заводах, претендующих на выпуск высокопрочного чугуна с шаровидным графитом, можно встретить значительные расхождения в своих изделиях. Это может быть связано с разными технологиями производства, качеством используемого сырья, а иногда – и с недостаточным контролем качества на всех этапах. Например, часто встречаются партии, в которых шаровидный графит не формируется должным образом, что приводит к повышенной хрупкости и снижению прочности.

Я помню один случай, когда мы работали с производителем из Ухани. Вроде как, они утверждали, что используют передовые технологии, имеют сертификаты соответствия, но фактические испытания показали, что высокопрочный чугун, поставляемый ими, не соответствует заявленным характеристикам. Прочность на сжатие была значительно ниже, а ударная вязкость – на порядок хуже. После долгих переговоров и дополнительных испытаний выяснилось, что проблема заключалась в неравномерности отжига, что привело к образованию концентраторов напряжений в структуре металла. Мы потратили кучу времени и сил на выявление причины и поиск альтернативного поставщика.

Еще один момент, который стоит учитывать – это геометрия графита. Не всегда шаровидный графит идеально сферический, что также может влиять на механические свойства. Идеальная сферичность обеспечивает более равномерное распределение напряжений и, следовательно, более высокую прочность.

Технологии производства: влияние на свойства

Существует несколько основных технологий производства высокопрочного чугуна с шаровидным графитом: доменная плавка, электрометаллургия и вибрационный отжиг. Каждая из этих технологий имеет свои преимущества и недостатки. Доменная плавка – это традиционный и наиболее распространенный метод, но он требует больших затрат энергии и может приводить к образованию большего количества примесей. Электрометаллургия позволяет получить высокопрочный чугун с более чистым составом, но она, как правило, дороже. Вибрационный отжиг – это современная технология, которая обеспечивает более равномерное распределение графита и улучшает механические свойства готового изделия.

Важно понимать, что даже при использовании одной и той же технологии можно получить разное качество высокопрочного чугуна. Например, при доменной плавке качество чугуна зависит от качества используемого железа и кокса, а также от температуры и времени плавки. Использование современных добавок, таких как магний и кальций, также может улучшить свойства чугуна.

Мы однажды экспериментировали с различными режимами отжига, чтобы улучшить механические свойства высокопрочного чугуна. Оказалось, что небольшое изменение температуры и времени отжига может существенно повлиять на прочность и ударную вязкость материала. Мы провели серию испытаний и нашли оптимальный режим отжига, который обеспечивал наилучшие результаты. Это показывает, что даже небольшие изменения в технологическом процессе могут приводить к значительным изменениям в свойствах готового изделия.

Контроль качества: что нужно проверять?

Контроль качества высокопрочного чугуна с шаровидным графитом – это сложная и многоэтапная задача. На каждом этапе производства необходимо проводить испытания, чтобы убедиться в соответствии материала заявленным требованиям. Особое внимание следует уделять следующим параметрам:

- Состав металла (углерод, кремний, марганец, фосфор, серу).

- Размер и форма графита.

- Механические свойства (прочность на сжатие, ударная вязкость, твердость).

- Химический состав (примеси).

Для определения размера и формы графита используются различные методы, такие как микроскопия, рентгеноструктурный анализ и ультразвуковой анализ. Механические свойства определяются в лабораториях с помощью специальных испытательных машин. Химический состав анализируется с помощью хроматографии и спектроскопии. Необходимо помнить, что результаты испытаний могут зависеть от условий проведения испытаний, поэтому важно использовать сертифицированное оборудование и соблюдать установленные методики.

В идеале, нужно требовать от поставщика предоставления полной информации о технологическом процессе производства, используемых материалах и результатах контроля качества. Также рекомендуется проводить собственные испытания образцов высокопрочного чугуна, чтобы убедиться в их соответствии заявленным требованиям. Это поможет избежать неприятных сюрпризов и гарантировать надежность конструкции.

Реальные примеры применения и ошибки

Высокопрочный чугун с шаровидным графитом широко используется в различных отраслях промышленности: в производстве труб, колесных балок, деталей машин, а также в строительстве. Он отличается высокой прочностью, износостойкостью и устойчивостью к коррозии. Например, высокопрочные чугунные трубы используются для транспортировки воды, газа и нефтепродуктов. А высокопрочные чугунные колесные балки используются в железнодорожном транспорте.

Одна из распространенных ошибок при использовании высокопрочного чугуна – это неправильный расчет напряжений. При проектировании конструкции необходимо учитывать, что чугун имеет относительно низкую пластичность, поэтому он может разрушаться при превышении допустимых напряжений. Также важно правильно выбрать тип чугуна и его марку, в зависимости от условий эксплуатации.

При работе с высокопрочным чугуном необходимо соблюдать правила техники безопасности. При резке, сверлении и других операциях необходимо использовать специальные инструменты и средства защиты. Также важно обеспечить хорошую вентиляцию в рабочей зоне, чтобы избежать вдыхания пыли и паров.

Будущее высокопрочного чугуна

Развитие технологий производства высокопрочного чугуна с шаровидным графитом не стоит на месте. Появляются новые технологии, позволяющие получать чугун с улучшенными свойствами. Например, разрабатываются новые методы отжига, которые обеспечивают более равномерное распределение графита и улучшают механические свойства. Также исследуются новые добавки, которые позволяют повысить прочность и устойчивость чугуна к коррозии.

Ожидается, что в будущем высокопрочный чугун будет использоваться все шире в различных отраслях промышленности. Он будет применяться в производстве более легких и прочных конструкций, а также в условиях повышенных нагрузок и коррозионной агрессии. Важным направлением развития является создание композиционных материалов на основе высокопрочного чугуна, которые будут обладать еще более высокими свойствами.

В заключение хочу сказать, что выбор высокопрочного чугуна с шаровидным графитом – это ответственный процесс, который требует знаний и опыта. Необходимо учитывать множество факторов, таких как технология производства, состав материала, механические свойства и условия эксплуатации. Только при правильном подходе можно добиться максимальной эффективности и надежности конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крестовина с четырьмя фланцами

Крестовина с четырьмя фланцами -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом -

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Труба с внешним самозаанкерованием

Труба с внешним самозаанкерованием -

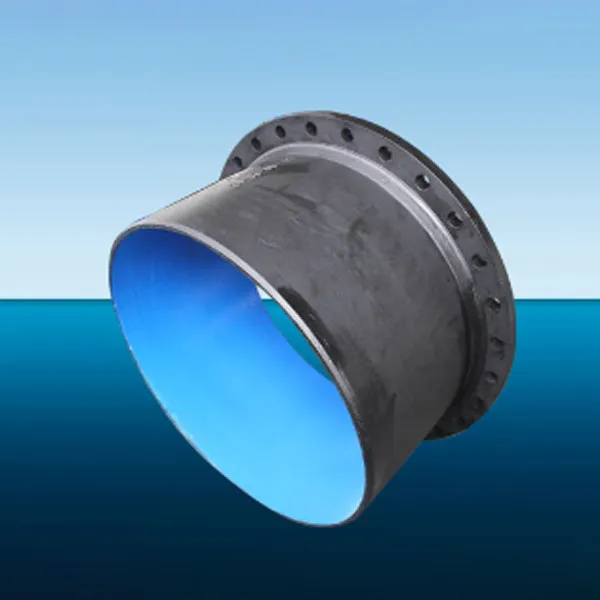

Фланцевая труба

Фланцевая труба -

Труба с внутренним самозаанкерованием

Труба с внутренним самозаанкерованием -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Труба с водно-эпоксидным покрытием

Труба с водно-эпоксидным покрытием -

Тройник с тремя раструбами

Тройник с тремя раструбами -

Глухой фланец (заглушка)

Глухой фланец (заглушка) -

Тройник с тремя фланцами

Тройник с тремя фланцами -

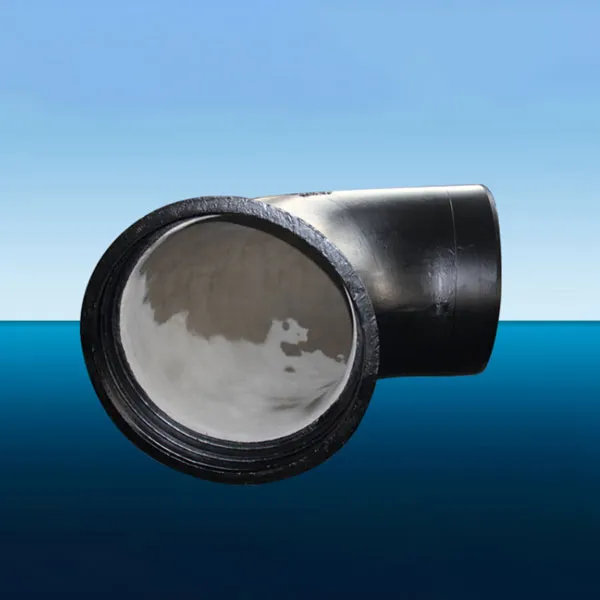

Отвод 90° раструбный

Отвод 90° раструбный

Связанный поиск

Связанный поиск- Патрубок Фланцевый Ду 600 Мм Производитель

- Китай Труба ВЧШГ

- Трубы Раструбные Вчшг Поставщики

- Тройник с полным фланцем

- Патрубок Чугунный Фланцевый 150 Основная страна покупателя

- Технология монтажа чугунной трубы с ШГ методом продавливания заводы

- Патрубок Чугунный Фланцевый С Цпп завод

- Патрубок раструбный с фланцем завод

- Принцип работы самоякорящейся трубы внутреннего типа Поставщики

- Патрубок Фланцевый Вчшг Литой Пф Поставщики