дешево Техпроцесс производства центробежных чугунных труб с ШГ

Техпроцесс производства центробежных чугунных труб с ШГ – тема, которая часто вызывает много вопросов, особенно у новичков. В интернете можно найти множество теоретических описаний, но мало реальных деталей, с которыми сталкиваешься на производстве. Часто встречается упрощение – как будто процесс состоит из нескольких простых этапов. На деле же, каждая деталь, от подготовки шихты до финального контроля, влияет на качество готовой продукции. И то, что кажется очевидным в теории, на практике может оказаться неожиданным. Хочу поделиться своими наблюдениями, основанными на многолетнем опыте работы в этой сфере. Попытаюсь рассказать не о идеальном процессе, а о том, что происходит на самом деле, какие сложности возникают и как их решать. Не претендую на абсолютную истину, но надеюсь, что мой рассказ будет полезен.

Подготовка шихты: основа качественного чугуна

Первый и, пожалуй, самый важный этап – подготовка шихты. Именно от ее состава и качества зависит конечный результат. Мы работаем с различными видами чугуна, и подбор компонентов сильно зависит от требуемых характеристик готовой трубы. Часто используют ломаную сталь, доменный чугун, шихтовые добавки – например, известняк, доломит, магнезит. Важно, чтобы металлолом был правильно сортирован и очищен от загрязнений: краски, масла, других примесей. Иначе это напрямую отразится на химическом составе чугуна и его свойствах.

Не стоит недооценивать роль контроля качества шихты. Перед подачей в печь каждую партию шихты необходимо анализировать на содержание углерода, кремния, марганца, серы, фосфора и других элементов. Современные лаборатории позволяют проводить такие анализы быстро и точно. Игнорирование этого этапа может привести к серьезным проблемам при выплавке и, как следствие, к браку готовой продукции. Например, избыток серы в шихте может привести к образованию окалины, снижающей прочность трубы.

Иногда возникает проблема с равномерным распределением компонентов шихты. Это особенно актуально при работе с различными типами металлолома. Неправильное смешивание может привести к неоднородности чугуна, что негативно сказывается на его механических свойствах. Мы используем автоматизированные системы дозирования и смешивания для минимизации этой проблемы, но даже при наличии такой системы необходимо тщательно контролировать процесс. Важно помнить, что качественная шихта – это фундамент всего производства. И экономия на этом этапе может обернуться большими затратами в будущем.

Выплавка чугуна: ключевой этап формирования структуры

Выплавка чугуна – это сложный процесс, требующий точного контроля температуры и химического состава. Мы используем мартеновские печи, так как они позволяют получать чугун с заданными свойствами. Температура в печи поддерживается на уровне °C. Важно обеспечить равномерный нагрев шихты и избежать локальных перегревов. Неравномерный нагрев может привести к образованию дефектов, таких как трещины и сколы.

В процессе выплавки чугуна происходит плавление шихты, удаление примесей и формирование необходимой структуры. Образование графита играет важную роль в определении механических свойств чугуна. Слишком много графита делает чугун хрупким, а слишком мало – приводит к образованию задиров и трещин. Мы тщательно контролируем содержание графита в чугуне и используем различные методы его регулирования, например, добавление кремния. Важно отметить, что контроль температуры в печи осуществляется с помощью термопар и автоматической системы управления. Регулярная калибровка термопар и настройка системы управления необходимы для обеспечения стабильной работы печи.

Иногда возникают проблемы с газообразованием в печи. Это может привести к ухудшению качества чугуна и повышению энергозатрат. Газообразование возникает из-за разложения органических примесей в шихте. Мы используем специальные добавки, которые снижают газообразование, но даже при их использовании необходимо тщательно контролировать состав шихты и температуру в печи. Регулярная очистка печи от нагара также важна для обеспечения стабильной работы процесса. В целом, выплавка чугуна – это достаточно трудоемкий процесс, требующий высокой квалификации персонала и постоянного контроля.

Формование заготовок: обеспечение геометрической точности

После выплавки чугуна необходимо получить заготовки для дальнейшей обработки – обычно это слитки или заготовки для непрерывного литья. Мы используем различные методы формования, в зависимости от требуемых размеров и формы готовых труб. Для производства труб большого диаметра часто используют непрерывное литье. Этот метод позволяет получать заготовки с высокой геометрической точностью и минимальным количеством дефектов. Однако, непрерывное литье требует значительных инвестиций в оборудование и квалификацию персонала.

Если используется литье в слитки, необходимо тщательно контролировать процесс охлаждения. Быстрое охлаждение может привести к образованию трещин и внутренних напряжений. Мы используем специальные охлаждающие жидкости и методы, которые позволяют обеспечить равномерное охлаждение слитка. После охлаждения слиток проходит контроль качества на наличие дефектов. Затем слиток отправляется на дальнейшую обработку.

Одна из проблем, с которыми мы сталкивались при работе с непрерывным литьем – это образование дефектов в стенках заготовки. Это может быть связано с неравномерным охлаждением или с наличием газовых пузырьков в расплаве. Мы постоянно совершенствуем технологию непрерывного литья, чтобы минимизировать риск образования таких дефектов. Использование современных моделирующих программ позволяет прогнозировать процесс охлаждения и оптимизировать параметры литья. Это позволяет значительно повысить качество заготовок и снизить количество брака.

Обработка и контроль качества: гарантирование соответствия требованиям

Обработка заготовок включает в себя резку, разformирование, обработку поверхности и нарезание резьбы. Мы используем современное оборудование: токарные станки, фрезерные станки, шлифовальные станки. Важно обеспечить высокую точность обработки, чтобы готовые трубы соответствовали заданным размерам и допускам. Мы используем системы ЧПУ для автоматизации процесса обработки. Это позволяет повысить производительность и снизить вероятность ошибок.

Контроль качества проводится на всех этапах производства. Мы используем различные методы контроля: визуальный осмотр, измерения, ультразвуковой контроль, рентгеновский контроль. Визуальный осмотр позволяет выявить внешние дефекты: сколы, трещины, царапины. Измерения позволяют проверить соответствие размеров и допусков. Ультразвуковой контроль и рентгеновский контроль позволяют выявить внутренние дефекты: трещины, поры, включения. Мы используем современные методы контроля качества, которые позволяют выявить даже самые незначительные дефекты.

Одним из сложных этапов контроля качества является проверка герметичности труб. Для этого мы используем различные методы: гидравлические испытания, пневматические испытания. Гидравлические испытания проводятся под давлением воды, а пневматические – под давлением воздуха. Во время испытаний контролируется изменение давления и утечки воздуха или воды. Если труба не проходит испытания, она отправляется на переработку или утилизацию. Мы строго соблюдаем стандарты качества, чтобы гарантировать, что наши трубы соответствуют всем требованиям клиентов.

Шелушение и нанесение покрытия ШГ: защита от коррозии

После обработки и контроля качества, трубы проходят шелушение – удаление окалины и других загрязнений с поверхности. Это необходимо для обеспечения адгезии покрытия. Мы используем различные методы шелушения: механическое шелушение, кислотное шелушение, пескоструйная обработка. Выбор метода зависит от типа чугуна и требуемых характеристик поверхности. Механическое шелушение – это наиболее распространенный метод. Кислотное шелушение используется для удаления ржавчины и других загрязнений. Пескоструйная обработка используется для подготовки поверхности к нанесению покрытия. Важно следить за тем, чтобы шелушение не повредило структуру металла.

Далее, на поверхность трубы наносится защитное покрытие ШГ (защитное покрытие на основе глифа). Этот процесс проводится в несколько этапов. Сначала наносится грунтовка, которая обеспечивает адгезию покрытия. Затем наносится слой ШГ, который защищает металл от коррозии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

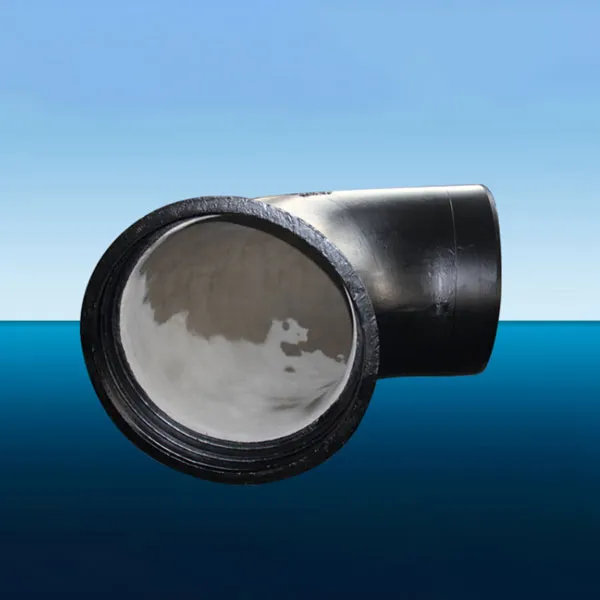

Y-образный тройник

Y-образный тройник -

Отвод с двумя фланцами

Отвод с двумя фланцами -

Крестовина с четырьмя фланцами

Крестовина с четырьмя фланцами -

Фасонная часть со специальным покрытием (на заказ)

Фасонная часть со специальным покрытием (на заказ) -

Труба с внутренним самозаанкерованием

Труба с внутренним самозаанкерованием -

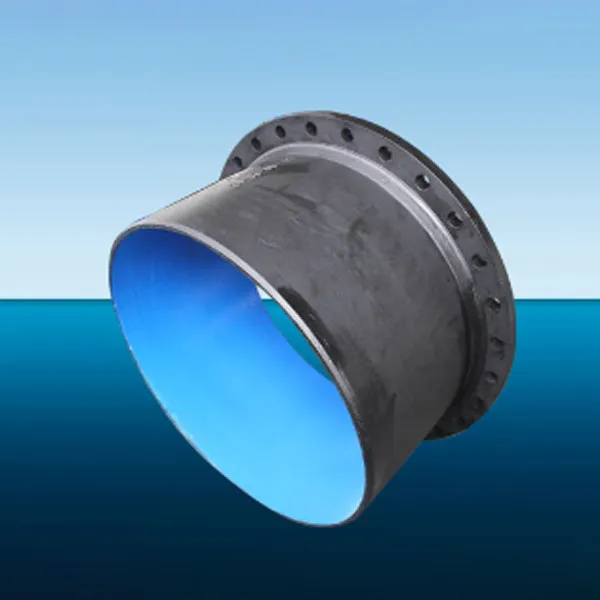

Фланцевая труба

Фланцевая труба -

Уплотнительное кольцо

Уплотнительное кольцо -

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Труба для технической воды (рециркулированной)

Труба для технической воды (рециркулированной) -

Труба с полиуретановым внутренним покрытием

Труба с полиуретановым внутренним покрытием -

Глухой фланец (заглушка)

Глухой фланец (заглушка) -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом

Связанный поиск

Связанный поиск- Характеристики центробежной чугунной трубы с ШГ Поставщики

- Внутренний буж из эпоксидной керамикой труба Производители

- Патрубок Фланцевый Вчшг Вес завод

- Китай Труба Напорная Вчшг

- Спецификация концентрического двухфланцевого редуктора

- Труба ВЧШГ с керамическим покрытием внутри Производители

- Патрубок Фланцевый Ду 100 цена

- Патрубок Фланцевый Ду 600 Мм Производители

- Патрубок Фланцевый 100 цена

- дешево Способы соединения чугунных труб с гибкими стыками