Диаметр фланцевых заглушек завод

Фланцевые заглушки… Казалось бы, простая деталь. Но на деле, выбор правильного диаметра для них – это целая наука. Часто встречаю ситуацию, когда заказчик выбирает диаметр, основываясь на интуиции или каких-то устаревших чертежах, а потом сталкивается с проблемами на этапе монтажа. И это не просто неудобство, а потенциальные риски для всей системы. Решил поделиться своими мыслями и опытом, собранными за годы работы в этой сфере. Не претендую на абсолютную истину, конечно. Но, надеюсь, это будет полезно.

Основные Типы Фланцевых Заглушек и Их Диаметры

Первое, что приходит на ум, это классификация по типу соединения. В основном это приварные, фланцевые (с приклепанными или приваренными фланжами) и резьбовые. И конечно, самое важное – выбор диаметра. Здесь многое зависит от предполагаемого давления, температуры рабочей среды, а также от характеристик трубопровода. Например, для систем водоснабжения часто используются стандартные диаметры, соответствующие общепринятым нормам. Но для специализированных приложений, таких как химическая промышленность или нефтепереработка, требуются гораздо более точные расчеты. Стоит учитывать, что даже незначительное отклонение в диаметре может привести к серьезным проблемам в герметичности и надежности.

С фланцевыми заглушками, часто меня интересует момент соответствия стандартам. ISO, ГОСТ, DIN… В зависимости от региона и специфики проекта, требования к диаметру и габаритам могут существенно различаться. Поэтому, очень важно сразу уточнять все требования у заказчика и убеждаться, что выбранный диаметр соответствует всем необходимым нормам. Иногда это не просто соответствие – это необходимость для дальнейшей сертификации или приемки оборудования.

Факторы, Влияющие на Выбор Диаметра Фланцевых Заглушек

Диаметр – это лишь один из параметров. Нельзя рассматривать его изолированно. Очень важно учитывать толщину фланца, материал изготовления (например, углеродистая сталь, нержавеющая сталь, чугун – каждый материал имеет свои особенности по прочности и коррозионной стойкости) и тип фланца (плоский, притирочный, выпуклый). Все эти факторы в совокупности определяют прочность и надежность соединения. Я помню один случай, когда заказчик выбрал заглушку слишком тонкого фланца для системы высокого давления. В итоге, она треснула при первом же испытании. Пришлось полностью менять деталь и пересчитывать всю систему.

Не стоит забывать и о доступном пространстве. В некоторых случаях, ограниченное пространство может диктовать выбор меньшего диаметра, даже если это немного снижает пропускную способность. Но это уже компромисс, который нужно тщательно взвешивать.

Практический Опыт: Проблемы с Неправильным Диаметром

Однажды нам пришлось работать с системой канализации большого промышленного предприятия. Заказчик заказал заглушки, не учитывая реальную производительность системы. В итоге, фланцы оказались слишком большими, и процесс монтажа превратился в настоящий кошмар. Оказывалось, не хватало места для установки соединительных элементов, а при приварке фланцев возникали проблемы с герметичностью. Пришлось разрабатывать специальную конструкцию, чтобы обойти эти проблемы. Это повлекло за собой значительные дополнительные затраты и задержку в сроках проекта.

А еще, часто встречается ситуация, когда заказчик выбирает диаметр просто 'на глаз', не проводя никаких расчетов. Это особенно опасно при работе с системами, содержащими агрессивные среды или высокие температуры. Неправильно подобранный диаметр может привести к коррозии, разрушению фланцев и, как следствие, к серьезным авариям.

Современные Тенденции и Материалы

В последнее время наблюдается тенденция к использованию более легких и прочных материалов для изготовления фланцевых заглушек. Например, все чаще применяются сплавы на основе алюминия и титана. Эти материалы позволяют снизить вес конструкции, увеличить ее прочность и улучшить коррозионную стойкость. Также, развиваются технологии производства фланцевых заглушек с использованием 3D-печати. Это позволяет изготавливать детали сложной формы с высокой точностью и минимальными затратами.

Еще один важный аспект – это использование специальных покрытий для защиты фланцев от коррозии. Например, гальваническое покрытие, эпоксидные покрытия и другие. Выбор покрытия зависит от конкретных условий эксплуатации.

Заключение: Оптимальный Выбор Диаметра – Залог Безопасности

Подводя итог, хочу сказать, что выбор правильного диаметра для фланцевых заглушек – это ответственная задача, которая требует внимательного подхода и учета множества факторов. Нельзя экономить на расчетах и полагаться на интуицию. Лучше всего обратиться к специалистам, которые имеют опыт работы с подобными системами. Это позволит избежать дорогостоящих ошибок и обеспечить безопасность всей системы.

ООО Хэнань Ганъя Экономическое и торговое развитие - компания, специализирующаяся на производстве и поставке высококачественных фланцевых заглушек различных диаметров и материалов. Мы предлагаем широкий ассортимент продукции, соответствующей международным стандартам ISO 2531, и гарантируем надежность и долговечность нашей продукции. Более подробную информацию вы можете найти на нашем сайте: https://www.ductileironpipe.ru

Дополнительные Рекомендации

Рекомендуется всегда иметь под рукой техническую документацию на трубопроводную систему, чтобы при необходимости можно было быстро определить требуемый диаметр фланцевых заглушек. Также, важно регулярно проводить техническое обслуживание трубопроводных систем и проверять состояние фланцевых соединений. Это позволит своевременно выявить и устранить возможные проблемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба для микротоннелирования из ВЧШГ

Труба для микротоннелирования из ВЧШГ -

Уплотнительное кольцо

Уплотнительное кольцо -

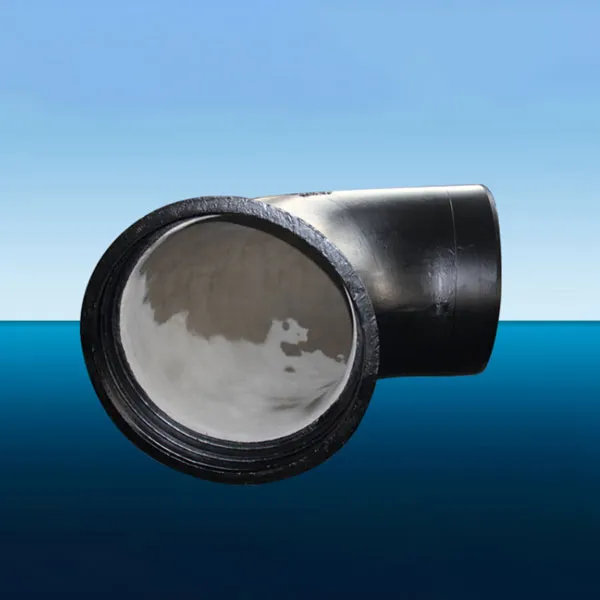

Отвод 90° раструбный

Отвод 90° раструбный -

Крестовина с четырьмя фланцами

Крестовина с четырьмя фланцами -

Тройник с тремя раструбами

Тройник с тремя раструбами -

Фланцевая труба

Фланцевая труба -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом -

Труба с полиуретановым внутренним покрытием

Труба с полиуретановым внутренним покрытием -

Труба с водно-эпоксидным покрытием

Труба с водно-эпоксидным покрытием -

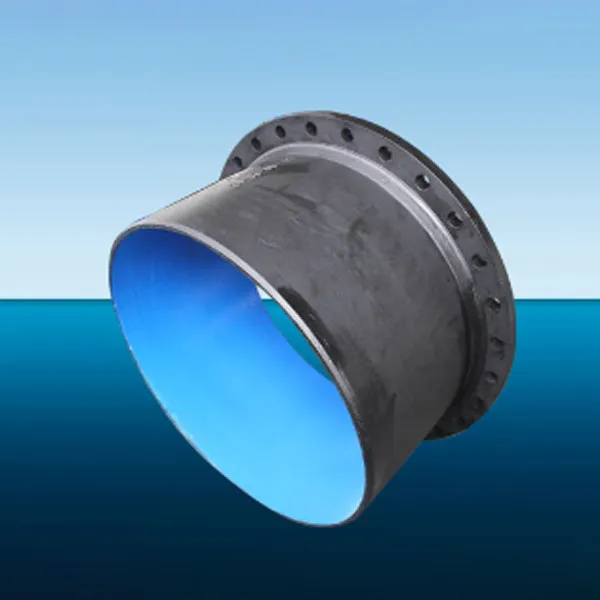

Глухой фланец (заглушка)

Глухой фланец (заглушка) -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Труба для технической воды (рециркулированной)

Труба для технической воды (рециркулированной)

Связанный поиск

Связанный поиск- Заказные трубы со специальным покрытием цена

- Тройник напорный раструбный Производитель

- Чугунная труба с ШГ для водоснабжения завод

- Патрубок фланцевый Поставщик

- дешево Труба с изменяемым диаметром

- Пфрк Патрубок Фланцевый Производители

- дешево Труба Вчшг Ду

- Центробежное литье Поставщик

- Труба Вчшг Синяя Поставщик

- Труба Вчшг Ду цена