Китай Ключевые моменты нанесения антикоррозионного покрытия методом внешнего напыления цинка

Хорошо, давайте разберемся с внешним цинковым покрытием. Часто в практике встречаются недопонимания, особенно касающиеся подготовки поверхности и толщины слоя. Многие считают, что просто равномерно нанести цинк – достаточно. Это, мягко говоря, ошибка. Я не буду вдаваться в теоретические тонкости, сосредоточимся на практических моментах, основанных на опыте работы с различными материалами и условиями эксплуатации. Мы будем говорить о реальных ситуациях, а не о идеализированных схемах. Ключевая задача - обеспечить долговечную защиту, а это требует внимательности на каждом этапе.

Подготовка поверхности: фундамент долговечности

Нельзя недооценивать роль подготовки поверхности. Безусловно, в идеале нужно использовать специальные инструменты для очистки, но часто на практике приходится довольствоваться более простыми методами. Например, пескоструйная обработка – отличный вариант, но не всегда доступен или экономически целесообразен. Тогда приходится использовать абразивные материалы и механическую очистку. Важно убедиться, что поверхность абсолютно чистая от ржавчины, масла, грязи и других загрязнений. Особенно внимательно стоит отнестись к удалению старых покрытий – они могут препятствовать адгезии нового. Мы в своей работе часто сталкиваемся с ситуацией, когда после нанесения цинка, в определенных местах, появляется подповерхностная коррозия. Причина, как правило, – недостаточно тщательная очистка поверхности.

Не забывайте про грунтовку. Даже если поверхность идеально очищена, применение специальной грунтовки – это дополнительные гарантии. Мы часто используем нано-грунтовки на основе цинка, они обеспечивают дополнительную защиту и улучшают адгезию цинкового покрытия. Разные типы материалов требуют разных грунтов. Например, для углеродистой стали, как правило, используют грунтовки на основе цинко-фосфатных соединений, а для нержавеющей стали – специальные грунтовки, совместимые с нержавеющей сталью. Использовать не ту грунтовку – это прямой путь к преждевременному разрушению покрытия. Этот момент часто упускают, но он критически важен.

Выбор материала и параметров нанесения цинка

Существует несколько способов нанесения цинка: электрохимическое осаждение (гальванизация), термохимическое осаждение (спекание) и плазменное напыление. Каждый из этих методов имеет свои преимущества и недостатки. Гальванизация хороша для больших объемов, но не всегда подходит для сложных геометрических форм. Спекание обеспечивает более равномерное покрытие, но требует более высоких температур. Плазменное напыление – наиболее современный и перспективный метод, позволяющий получать очень тонкие и прочные покрытия с высокой адгезией. Мы в своей работе чаще всего используем плазменное напыление, особенно для деталей, работающих в агрессивных средах.

Важный параметр – толщина цинкового слоя. Она должна соответствовать требованиям нормативных документов и условиям эксплуатации. Как правило, рекомендуемая толщина цинкового слоя составляет от 50 до 150 микрон. Однако, в зависимости от агрессивности среды, может потребоваться более толстый слой. Также важно учитывать неравномерность покрытия. Неравномерное покрытие может привести к возникновению зон повышенной коррозионной активности. Для контроля толщины цинкового слоя используют различные методы, такие как ультразвуковая толщинометрия и визуальный контроль. Точность контроля критична. Иногда, кажущееся небольшое отклонение в толщине, может привести к значительным последствиям в будущем.

Реальные проблемы и их решения: из опыта работы

В нашей практике часто возникают проблемы с адгезией цинкового покрытия. Причина, как правило, в неправильной подготовке поверхности или в использовании неподходящей грунтовки. Также, адгезия может ухудшаться при наличии на поверхности оксидных пленок или других загрязнений. Для решения этой проблемы, мы используем специальные праймеры, которые улучшают адгезию цинка к различным материалам. Например, для алюминия мы используем праймеры на основе хромата цинка. Для стали – цинко-фосфатные праймеры. Важно помнить, что праймеры должны быть совместимы с цинковым покрытием и условиями эксплуатации. Еще один распространенный случай - выпучивание цинкового покрытия, особенно при использовании термохимического напыления. В этом случае, необходимо корректировать параметры процесса напыления, такие как ток и напряжение. Мы в свою очередь всегда стараемся максимально точно контролировать параметры процесса.

Долговечность и мониторинг состояния покрытия

Нанесение защитного цинкового покрытия – это не одноразовый процесс, а комплекс мер, направленных на обеспечение долговечности изделия. Важно не только правильно нанести покрытие, но и регулярно контролировать его состояние. Для этого используют различные методы, такие как визуальный осмотр, электрохимические измерения и спектральный анализ. Визуальный осмотр позволяет выявить наличие дефектов покрытия, таких как царапины, сколы и подповерхностная коррозия. Электрохимические измерения позволяют определить скорость коррозии и оценить эффективность защиты. Спектральный анализ позволяет определить состав покрытия и выявить наличие дефектов. Мы периодически проводим такие проверки для наших клиентов, чтобы убедиться в долговечности и надежности наших покрытий.

Иногда, даже при соблюдении всех технологий нанесения покрытия, возникают проблемы с долговечностью. Причина, как правило, в агрессивной среде, в которой эксплуатируется изделие. В этом случае, необходимо использовать более толстый слой цинка или специальные покрытия, такие как пылезащитные покрытия. Также, важно учитывать температурные режимы эксплуатации. При высоких температурах, цинковое покрытие может разрушаться. Мы постоянно изучаем новые технологии и материалы, чтобы обеспечить максимальную долговечность наших покрытий. Кстати, сейчас активно развивается направление нанесения комбинированных покрытий - цинк + различные органические покрытия, что значительно повышает устойчивость к различным факторам.

Дополнительные мысли о выборе поставщика цинк-содержащих покрытий

Не стоит экономить на поставщике материалов. Качество цинка, используемого для цинкования напрямую влияет на долговечность покрытия. Разные производители используют разные сплавы цинка, с разным содержанием других металлов, таких как алюминий, кремний, марганец и др. Это влияет на коррозионную стойкость и механические свойства покрытия. Поэтому, важно выбирать поставщика с хорошей репутацией и проверенными образцами материалов.

Примеры неудачных попыток и извлеченные уроки

Однажды мы пытались использовать цинкование с последующим нанесением эпоксидной смолы. Результат оказался не самым лучшим. Эпоксидная смола оказалась несовместима с цинком, и со временем покрытие начало отслаиваться. Это научило нас более тщательно подходить к выбору материалов и учитывать их совместимость. В конечном итоге, всегда проще использовать специализированные покрытия, разработанные для конкретных условий эксплуатации, чем пытаться 'дорабатывать' готовые решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Канализационная труба из ВЧШГ

Канализационная труба из ВЧШГ -

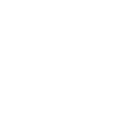

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Отвод с двумя фланцами

Отвод с двумя фланцами -

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Труба с внешним самозаанкерованием

Труба с внешним самозаанкерованием -

Фасонная часть со специальным покрытием (на заказ)

Фасонная часть со специальным покрытием (на заказ) -

Глухой фланец (заглушка)

Глухой фланец (заглушка) -

Труба с водно-эпоксидным покрытием

Труба с водно-эпоксидным покрытием -

Тройник раструбно-фланцевый

Тройник раструбно-фланцевый -

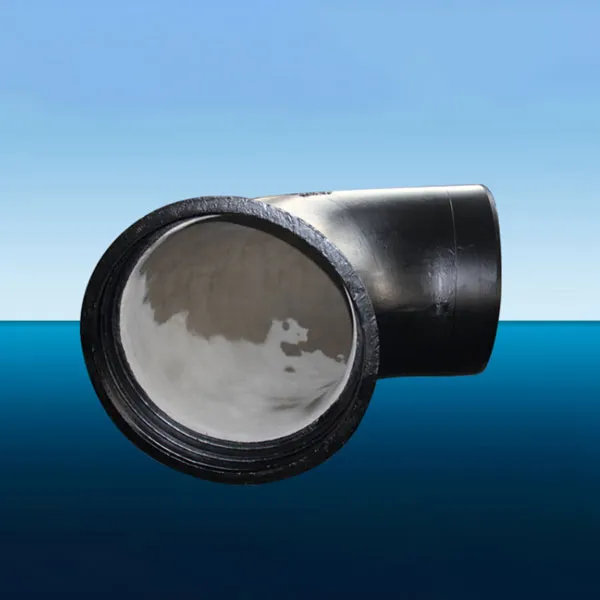

Отвод 90° раструбный

Отвод 90° раструбный -

Y-образный тройник

Y-образный тройник -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом

Связанный поиск

Связанный поиск- Тройник концентрический заводы

- Заглушка чугунная фланцевая

- Тройник раструбный чугунный Производитель

- Внутренний буж цементным раствором труба Поставщик

- Труба ВЧШГ Основная страна покупателя

- Уплотнительное кольцо Производитель

- Патрубок раструбный с фланцем Основная страна покупателя

- дешево Вчшг Расшифровка

- Труба Вчшг Синяя Производитель

- Патрубок Чугунный Фланцевый 100 Поставщики