Китай Труба с водно-эпоксидным внутренним покрытием

Понимаю, когда клиенты спрашивают о трубах с водно-эпоксидным внутренним покрытием, часто возникает ощущение “волшебной таблетки”. Все хотят идеальную защиту от коррозии, не задумываясь о нюансах применения и подготовки поверхности. Но реальность другая – это сложный технологический процесс, требующий строгого контроля и понимания материалов. Этот текст – не теория, а скорее набор наблюдений и опыта, накопленного за годы работы с подобными решениями. Здесь нет готовых формул, только практические соображения и размышления о том, что действительно работает, а что – нет.

Зачем вообще нужно внутреннее покрытие? Трубы с водно-эпоксидным внутренним покрытием против обычной стали

Вопрос, конечно, фундаментальный. Многие считают, что простое оцинкование или даже стальная труба с внутренним слоем без покрытия – это адекватное решение. Но если речь идет о транспортировке агрессивных сред – кислот, щелочей, агрессивных растворителей, то эти варианты быстро выйдут из строя. И вот тут на сцену выходит водно-эпоксидная защита. Она создает надежный барьер, предотвращая прямое взаимодействие среды с металлом. Важно понимать, что не все эпоксидные покрытия одинаковы. Существуют различные составы, предназначенные для разных типов сред и температурных режимов. И выбор правильного состава – половина успеха. Мы, например, часто сталкиваемся с ситуациями, когда кажется, что “просто хорошее покрытие должно сработать”, но на деле оказываются проблемы с адгезией или устойчивостью к определенным химическим веществам. Это требует более тщательного анализа и, зачастую, проведения лабораторных испытаний.

Ключевое отличие от обычной стали, на мой взгляд, это именно стойкость к химическому воздействию. Даже небольшое количество агрессивной среды со временем приводит к коррозии, особенно при наличии микротрещин. Эпоксидная защита, обеспечивая герметичность, эффективно блокирует этот процесс. Кроме того, она улучшает гидравлические характеристики трубы, уменьшая потери напора и увеличивая пропускную способность. В долгосрочной перспективе это может существенно снизить эксплуатационные расходы.

Подготовка поверхности – фундамент долговечности

И здесь важно остановиться подробнее. Качественное нанесение водно-эпоксидного покрытия – это 50% успеха, и 50% – это подготовка поверхности. Идеально чистая, обезжиренная и подготовленная поверхность – это необходимое условие для хорошей адгезии. Используются различные методы – пескоструйная обработка, шлифовка, химическая обработка. Но часто бывает так, что недооценивают значение каждого этапа. Например, недостаточно тщательная очистка от ржавчины и окалины приведет к отслаиванию покрытия в будущем. Мы, в свою очередь, всегда уделяем особое внимание этому этапу, используя проверенные методы и оборудование.

Насчет пескоструя… Важно не только выбрать правильный абразив, но и правильно подобрать давление и угол подачи. Слишком сильное давление может повредить металл, а слишком слабое – не обеспечить достаточную очистку. Иногда, особенно при работе с тонкостенными трубами, лучше использовать более мягкие методы, например, дробеструйную обработку.

Проблемы с адгезией и их решение

Одна из самых распространенных проблем – это плохая адгезия покрытия. Это может быть вызвано различными факторами – неправильной подготовкой поверхности, использованием неподходящего грунта, несоблюдением температурного режима при нанесении. Признаки плохой адгезии – отслаивание покрытия, появление пузырей и трещин. Решение – повторная подготовка поверхности, нанесение грунтовки и повторное нанесение покрытия. Но важно понимать, что это не всегда эффективно, особенно если проблема связана с дефектами металла или некачественной подготовкой.

Мы однажды столкнулись с проблемой адгезии на трубах из углеродистой стали, которые использовались для транспортировки пищевых продуктов. Попытки решить проблему стандартными методами не привели к успеху. Оказалось, что на поверхности металла присутствовали следы масла и жира, которые не удавались даже при интенсивной очистке. В итоге пришлось использовать специальный обезжириватель на основе щелочи и повторно нанести грунтовку.

Применение труб с водно-эпоксидным внутренним покрытием в различных отраслях

Сфера применения этих труб очень широка. Химическая промышленность, нефтехимия, пищевая промышленность, водоподготовка – везде есть место для труб с водно-эпоксидным внутренним покрытием. Они используются для транспортировки различных агрессивных сред, включая кислоты, щелочи, растворители, а также пищевые продукты и воду. В частности, в нефтехимической промышленности они часто используются для транспортировки сернистых газов и других агрессивных сред.

Наше ООО Хэнань Ганъя Экономическое и торговое развитие (ООО Хэнань Ганъя Экономическое и торговое развитие) производит трубы из высокопрочного чугуна с различными видами внутреннего покрытия, включая водно-эпоксидные. Наш ассортимент охватывает трубу с цементной облицовкой, трубы со специальным внутренним покрытием, трубы для прокладки и так далее. Более подробную информацию можно найти на нашем сайте: https://www.ductileironpipe.ru. Мы предлагаем решения, разработанные для конкретных условий эксплуатации, учитывая особенности транспортируемой среды и температурный режим.

Стоимость и экономическая целесообразность

Конечно, стоимость труб с водно-эпоксидным внутренним покрытием выше, чем у обычных стальных труб. Но важно оценивать не только начальную стоимость, но и долгосрочную экономическую целесообразность. За счет увеличения срока службы, снижения затрат на ремонт и обслуживание, а также повышения надежности системы можно значительно сократить эксплуатационные расходы. Нельзя забывать и о том, что качественное покрытие позволяет избежать дорогостоящих аварий и простоев.

На практике, мы часто видим, что начальные инвестиции в водно-эпоксидную защиту окупаются в течение нескольких лет. Это особенно актуально для предприятий, работающих с агрессивными средами, где затраты на ремонт и обслуживание могут быть очень высокими. А главное - это безопасность производства.

Перспективы развития и новые технологии

В последние годы активно развиваются новые технологии нанесения водно-эпоксидных покрытий. Например, разрабатываются методы нанесения покрытий с использованием ультразвука и плазмы, которые позволяют улучшить адгезию и повысить долговечность покрытия. Также появляются новые составы эпоксидных смол, которые обладают улучшенными свойствами, такими как повышенная устойчивость к высоким температурам и химическим веществам.

Мы постоянно следим за новыми разработками и внедряем их в свою практику. Наша цель – предлагать нашим клиентам самые современные и эффективные решения. Ведь надежность и долговечность – это залог успешной работы любого предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тройник с тремя фланцами

Тройник с тремя фланцами -

Фланцевая труба

Фланцевая труба -

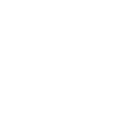

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Труба с внутренним самозаанкерованием

Труба с внутренним самозаанкерованием -

Труба с внешним самозаанкерованием

Труба с внешним самозаанкерованием -

Переходник для труб разного диаметра

Переходник для труб разного диаметра -

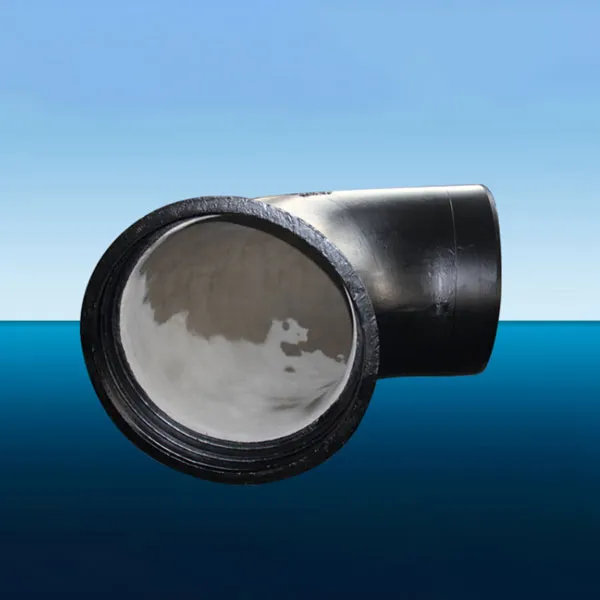

Отвод 90° раструбный

Отвод 90° раструбный -

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Фасонная часть со специальным покрытием (на заказ)

Фасонная часть со специальным покрытием (на заказ) -

Крестовина с четырьмя фланцами

Крестовина с четырьмя фланцами -

Уплотнительное кольцо

Уплотнительное кольцо -

Канализационная труба из ВЧШГ

Канализационная труба из ВЧШГ

Связанный поиск

Связанный поиск- Китай Труба для Бестраншейной Прокладки

- Китай Спецификация чугунных труб с ШГ для продавливания

- Патрубок Фланцевый Ду 100 Поставщик

- дешево Заказные трубы со специальным покрытием

- Чугун с шаровидным графитом с низким содержанием фосфора и серы цена

- Труба Вчшг С Наружным Цпп

- Труба ВЧШГ самоякорящаяся Поставщики

- Уплотнительное кольцо

- Уплотнительное кольцо Производитель

- Китай Патрубок фланец