Китай Центробежное литье труб

Центробежное литье труб – тема, которую часто обсуждают, но редко кто делится реальным опытом. На первый взгляд, процесс кажется простым, даже рутинным. Задаются вопросы о точности размеров, качестве металла, надежности швов. И эти вопросы, конечно, важны. Но реальность, как всегда, сложнее. За кажущейся простотой скрывается целый комплекс технологических нюансов, проблем и, конечно, своих ошибок. Часто вижу, как клиенты ожидают безупречности, а мы, инженеры, понимаем, что идеальных решений не бывает. Задача – максимально приблизиться к идеалу, выведя процесс на стабильный, предсказуемый уровень.

Что такое центробежное литье труб: краткий обзор

Для начала, давайте разберемся, что вообще подразумевается под центробежным литьем труб. В отличие от обычного литья, здесь расплавленный металл подается в вращающийся конус, где под воздействием центробежной силы он равномерно распределяется по стенкам формы. Это позволяет получить трубы с высокой плотностью, однородной структурой и отличными механическими свойствами. Основное преимущество – возможность производства труб большого диаметра с высокой точностью размеров и качеством поверхности. Но стоит сразу понимать, что этот процесс требует серьезного контроля параметров: температуры расплава, скорости вращения, давления и так далее. Впрочем, это касается и любого крупнотоннажного производства. Главное – понимание взаимосвязи этих параметров.

Часто возникает путаница между центробежным литьем и другими методами производства труб, например, штамповкой. Конечно, штамповка имеет свои преимущества – скорость и экономичность. Но для определенных задач, особенно при работе с высокопрочным чугуном, центробежное литье остается предпочтительным вариантом. Именно поэтому мы в ООО Хэнань Ганъя Экономическое и торговое развитие активно развиваем направление центробежного литья.

Проблемы и решения в процессе центробежного литья

Один из самых распространенных вопросов – это дефекты поверхности. Они могут быть вызваны различными факторами: неравномерным распределением расплава, недостаточной смазкой формы, неверным режимом охлаждения. В нашей практике часто встречаются случаи образования трещин или пористости, особенно при работе с высокопрочным чугуном. Решение? Многое зависит от конкретной ситуации. Но в целом, необходимо тщательно контролировать все параметры процесса и использовать современные технологии, такие как вибрационная обработка форм и контроль температуры. Ключевой момент – не бояться экспериментировать и анализировать результаты.

Еще одна проблема – это усадка металла при охлаждении. Это может привести к деформациям и образованию внутренних напряжений. Чтобы минимизировать эту проблему, мы используем специальные технологии охлаждения и применяем различные виды армирования. Также важную роль играет правильный выбор материала и его предварительная подготовка. Например, перед литьем необходимо удалить воздух и влагу из формы. Это может показаться тривиальным, но именно от этого зависит качество готового изделия.

Контроль качества на всех этапах производства

Нельзя недооценивать важность контроля качества на всех этапах производства. Начинается все с входного контроля сырья – чугуна. Мы тщательно проверяем его химический состав и механические свойства. Затем контролируем качество форм – их геометрию и наличие дефектов. Во время литья постоянно отслеживаем параметры процесса и при необходимости корректируем их. После литья проводим полный контроль качества готовых изделий – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и другие методы. Мы используем современное оборудование для контроля качества, чтобы гарантировать, что наши трубы соответствуют всем требованиям и стандартам. В частности, производство соответствует международному стандарту ISO 2531, что подтверждает высокий уровень качества нашей продукции.

Особое внимание уделяем контролю швов. Швы – это наиболее уязвимые места в центробежно отлитых трубах. Они могут быть источником утечек и других проблем. Поэтому мы используем специальные методы сварки и применяем современные технологии контроля швов. Кроме того, проводим регулярные испытания на герметичность.

Пример из практики: проблемный заказ и его решение

Недавно нам поступил заказ на производство труб большого диаметра для водоснабжения. Клиент требовал очень высокой точности размеров и качества поверхности. Однако, при первом же литье мы столкнулись с серьезными проблемами – трубы получались с заметными дефектами поверхности и отклонениями от размеров. Причиной оказалось недостаточное давление в процессе литья. Мы провели анализ процесса и выяснили, что необходимо увеличить давление и оптимизировать скорость вращения. После внесения этих изменений качество труб значительно улучшилось. Клиент остался доволен результатом. Этот случай – яркий пример того, как важно постоянно совершенствовать технологию и учитывать особенности каждого конкретного заказа.

Будущее центробежного литья

Центробежное литье труб продолжает развиваться. Появляются новые материалы, новые технологии и новые подходы к производству. Например, сейчас активно разрабатываются методы 3D-печати для производства форм. Это позволит значительно сократить время изготовления форм и повысить их точность. Кроме того, ведется работа над созданием новых видов чугуна с улучшенными механическими свойствами. Мы в ООО Хэнань Ганъя Экономическое и торговое развитие следим за всеми новинками в этой области и постоянно внедряем их в свою производственную практику. Мы уверены, что центробежное литье труб будет оставаться одним из самых перспективных направлений в металлургии.

Важно помнить, что центробежное литье труб – это не просто технологический процесс, это искусство. Искусство находить оптимальные решения в сложных ситуациях и добиваться поставленных целей. И работаем мы, конечно, не в одиночку. У нас в команде – опытные инженеры, квалифицированные технологи и преданные своему делу рабочие. Вместе мы можем решать самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

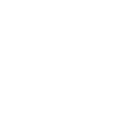

Отвод 90° раструбный

Отвод 90° раструбный -

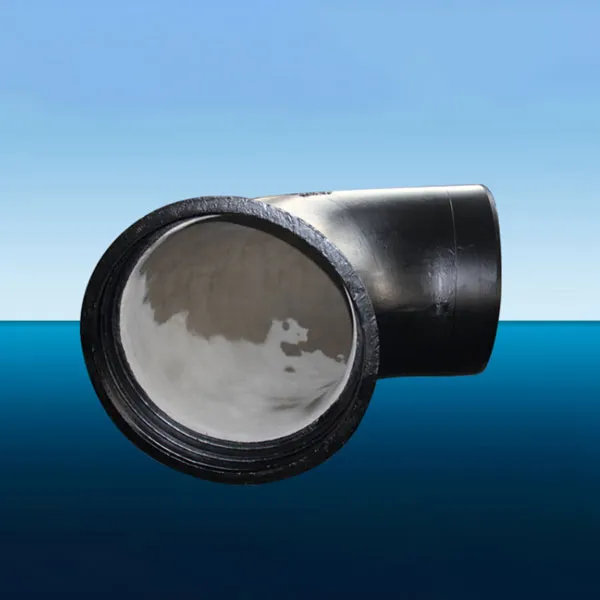

Труба с полиуретановым внутренним покрытием

Труба с полиуретановым внутренним покрытием -

Глухой фланец (заглушка)

Глухой фланец (заглушка) -

Труба с водно-эпоксидным покрытием

Труба с водно-эпоксидным покрытием -

Канализационная труба из ВЧШГ

Канализационная труба из ВЧШГ -

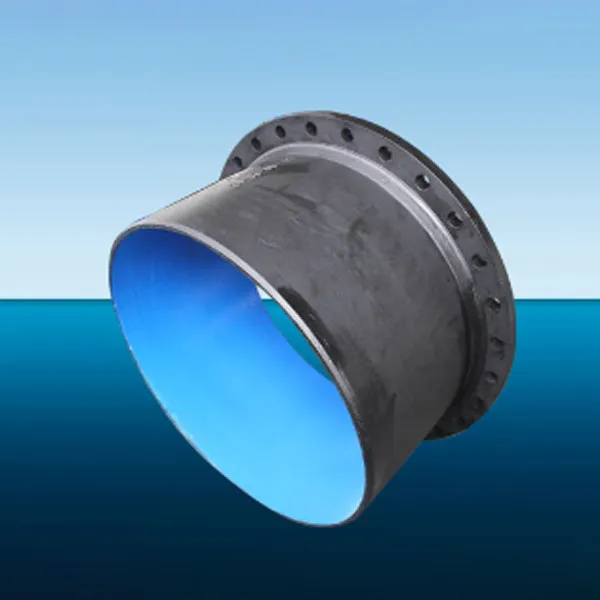

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Тройник раструбно-фланцевый

Тройник раструбно-фланцевый -

Труба для микротоннелирования из ВЧШГ

Труба для микротоннелирования из ВЧШГ -

Переходник для труб разного диаметра

Переходник для труб разного диаметра -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Труба с внешним самозаанкерованием

Труба с внешним самозаанкерованием

Связанный поиск

Связанный поиск- Китай Тройник с полным муфтовым соединением

- Патрубок Фланцевый 150 Поставщики

- дешево Патрубок Фланцевый Стальной 35 Мм

- Патрубок фланец гладкий вчшг завод

- Центробежное литье труб Производитель

- Патрубок Вчшг Фланцевый Производитель

- Заказные трубы со специальным покрытием Производитель

- Самоограничивающаяся труба из Ковкого Чугуна цена

- Китай Трубы Раструбные Вчшг

- Патрубок Фланцевый Ду 600 Мм Поставщик