Ключевые моменты монтажа фланцевого короткого патрубка

Итак, фланцевый короткий патрубок… казалось бы, что тут сложного? Приварил, прикрутил фланцы – готово. Но опыт подсказывает, что часто возникают проблемы, а иногда и неприятности. И дело не в сложности конструкции, а в мелочах. Зачастую, из-за недостаточной подготовки, или несоблюдения последовательности действий, мы получаем утечки, деформации фланцев, даже разрушение соединения. Поэтому решил поделиться своими наблюдениями, а может, и ошибками – вдруг кому пригодится. Потому что теория – это одно, а практика – совсем другое. Особенно когда дело касается ответственных соединений.

Почему важно правильное подготавливание поверхности?

Первое, о чем стоит задуматься – это чистота и состояние соединяемых поверхностей. Нельзя просто так 'приварить' к чему попало. Загрязнения, ржавчина, окалина – все это враг надежного соединения. Мы часто сталкиваемся с ситуацией, когда патрубок приваривают к фланцу, а потом выясняется, что после первого же испытания появляется утечка. Причина, как правило, – некачественная очистка. Используйте абразивные материалы, механическую очистку, часто даже требуется химическая обработка. Особенно если соединение долго не использовалось или подвергалось воздействию агрессивной среды. Помните, что фланцевое соединение – это не просто приварка, это герметичное соединение, требующее идеальной посадки.

Я помню один случай, когда нам привезли комплект патрубков, которые якобы были с фланцами для приваривания. В процессе монтажа выяснилось, что на фланцах остались следы от предыдущих соединений – остатки герметика, ржавчина. Мы потратили кучу времени на очистку, но все равно столкнулись с утечками. Оказалось, что даже микроскопические загрязнения нарушают герметичность.

Влияние материала и толщины металла на процесс подготовительной обработки

Материал фланца и патрубка оказывает существенное влияние на выбор метода очистки. Например, при работе с нержавеющей сталью, агрессивные абразивы могут повредить поверхность. Иногда требуется использовать специальные полировальные пасты. А при работе с углеродистой сталью достаточно механической очистки и удаления ржавчины. Важно правильно оценить состояние металла и выбрать оптимальный способ подготовки. Тоже верно для толщины металла, для тонких фланцев требуется более деликатный подход, чтобы избежать деформаций.

Выбор фланцев и их соответствие типу соединения

Не стоит экономить на фланцах. Используйте фланцы, соответствующие типу соединения и давлению в системе. Мы часто видим случаи, когда используют фланцы неподходящего размера или материала, что приводит к проблемам с герметичностью и надежностью. Важно, чтобы фланцы были изготовлены из материала, устойчивого к агрессивной среде, в которой будет работать система. Например, если система работает с агрессивными химическими веществами, то необходимо использовать фланцы из специальных сплавов, например, из нержавеющей стали с особым составом.

При выборе фланцев также следует учитывать тип соединения – приварное, болтовое, сварско-болтовое. Для приварных соединений используются специальные фланцы с тонким краем, а для болтовых – фланцы с резьбой. Неправильный выбор фланцев может привести к снижению надежности соединения и утечкам. Например, фланцы для приварного соединения могут деформироваться при болтовом соединении, если они не рассчитаны на такие нагрузки.

Последовательность приваривания фланцевого короткого патрубка

Самое главное – это соблюдать правильную последовательность приваривания. Сначала приваривается патрубок к фланцу, затем к другому фланцу. Важно обеспечить ровную и плотную посадку фланцев друг к другу. При использовании сварки необходимо выбирать подходящий сварочный аппарат и электроды. Важно контролировать температуру сварки, чтобы избежать деформации фланцев. Мы часто видим ситуации, когда фланцы деформируются из-за слишком высокой температуры сварки. Это приводит к снижению герметичности соединения.

Рекомендуется использовать специальные приспособления для выравнивания фланцев при сварке. Они позволяют обеспечить плотную и ровную посадку фланцев друг к другу. Также важно контролировать наличие дефектов сварки – трещин, пористости. Дефекты сварки могут привести к утечкам и разрушению соединения. В нашем ООО Хэнань Ганъя Экономическое и торговое развитие, мы придерживаемся строгих стандартов качества сварки, чтобы исключить такие риски.

Проблемы с деформацией фланцев при сварке и способы их предотвращения

Деформация фланцев – распространенная проблема при сварке. Она может быть вызвана разными факторами – слишком высокой температурой сварки, неправильным выбором сварочного аппарата или электродов, некачественной подготовкой поверхности. Чтобы предотвратить деформацию фланцев, необходимо использовать специальные приспособления для выравнивания, контролировать температуру сварки и тщательно подготавливать поверхность. Также можно использовать охлаждающие жидкости для снижения температуры сварки.

Герметизация фланцевых соединений: выбор прокладки и правильная установка

Выбор прокладки – важный этап при монтаже фланцевого соединения. Прокладка должна быть изготовлена из материала, устойчивого к агрессивной среде и давлению в системе. Мы часто сталкиваемся с ситуацией, когда используют неподходящую прокладку, что приводит к утечкам. Важно правильно установить прокладку, чтобы она плотно прилегала к фланцам. При установке прокладки необходимо учитывать направление давления.

Существуют разные типы прокладок – резиновые, асбестовые, металлические, термостойкие. Выбор прокладки зависит от типа соединения, давления в системе и агрессивности среды. Для высокотемпературных соединений используются термостойкие прокладки, для соединений, работающих с агрессивными химическими веществами – химически стойкие прокладки. Прокладка должна быть новой и не иметь повреждений.

Особенности монтажа фланцевых соединений в сложных условиях

Монтаж фланцевых соединений в сложных условиях (например, при низких температурах или в условиях вибрации) требует особого внимания. При низких температурах прокладка может терять эластичность, что приводит к утечкам. При вибрации фланцы могут ослабнуть, что также приводит к утечкам. В таких условиях необходимо использовать специальные прокладки и приспособления для фиксации фланцев. В нашей компанииООО Хэнань Ганъя Экономическое и торговое развитие есть опыт монтажа фланцевых соединений в самых разных условиях.

Не забывайте о необходимости периодического осмотра и обслуживания фланцевых соединений. Регулярно проверяйте состояние фланцев и прокладок, при необходимости заменяйте их. Это позволит предотвратить утечки и продлить срок службы соединения. Важно, чтобы осмотром занимался квалифицированный специалист, который сможет выявить потенциальные проблемы на ранней стадии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцевая труба

Фланцевая труба -

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Труба с внешним самозаанкерованием

Труба с внешним самозаанкерованием -

Канализационная труба из ВЧШГ

Канализационная труба из ВЧШГ -

Крестовина с четырьмя фланцами

Крестовина с четырьмя фланцами -

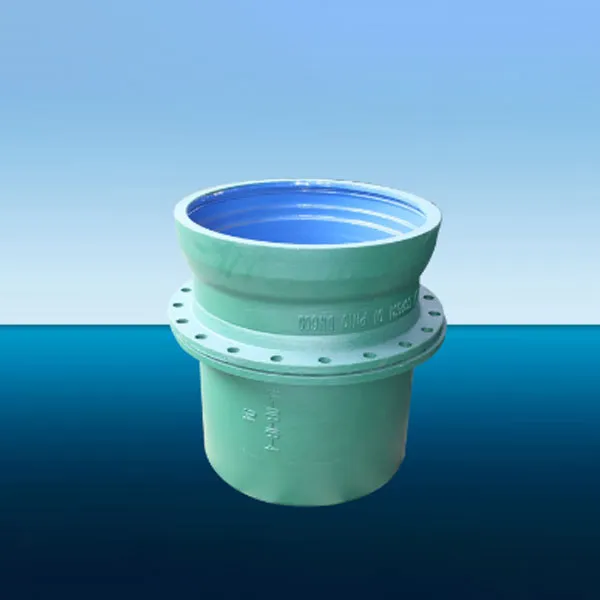

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Тройник с тремя раструбами

Тройник с тремя раструбами -

Фасонная часть со специальным покрытием (на заказ)

Фасонная часть со специальным покрытием (на заказ) -

Тройник раструбно-фланцевый

Тройник раструбно-фланцевый -

Уплотнительное кольцо

Уплотнительное кольцо -

Труба с внутренним самозаанкерованием

Труба с внутренним самозаанкерованием -

Глухой фланец (заглушка)

Глухой фланец (заглушка)

Связанный поиск

Связанный поиск- Патрубок Чугунный Фланцевый Вес Производители

- дешево Патрубок Чугунный Фланцевый 200

- Концентрический переходник с двойным фланцем под сварку Поставщики

- Китай Центробежное литье труб

- Отвод двухниппельный Производитель

- Тройник с полным муфтовым соединением Поставщики

- Китай Чугунная труба с ШГ с полиуретановым внутренним покрытием

- Кольцо резиновое уплотнительное цена

- Труба Вчшг Фланцевая цена

- Китай Раструбное колено 90°