Техпроцесс производства центробежных чугунных труб с ШГ завод

Так, производство центробежных чугунных труб… Всегда казалось, что это просто залили чугун в форму и все. Конечно, это упрощение. Видел, как на некоторых заводах они завышают себе цену, не понимая всей сложности процесса. Многие считают, что достаточно просто иметь станок, который может делать отверстия, и все готово. Это ошибка. Недостаточно. Нужно понимать, как правильно сплавлять, как контролировать охлаждение, чтобы избежать внутренних напряжений, а потом еще и обеспечить нужную точность геометрии. Хотя, признаться честно, опыта у меня накоплено не так много, но за время работы с разными предприятиями, накопилась определенная картина.

Общая схема производства: от сырья до готовой продукции

В общем, полный цикл производства чугунных труб включает несколько ключевых этапов. Начинается всё, разумеется, с подготовки сырья – это шихта, в состав которой входят железная руда, кокс, флюс. Важно не просто купить руду, а подобрать состав шихты под конкретный тип чугуна, который требуется для трубы. Здесь уже нужны знания металлургии, понимание влияния различных примесей на конечные свойства металла. Затем идет выплавка чугуна в доменной печи или электродуговых печах. Дальше – литье. Здесь, как правило, используют разливочные формы – песчано-глиняные, чаще всего. Именно от качества формы и технологии разливки зависит структура металла и количество дефектов. После литья, конечно, нужна обработка – механическая, термическая, и, самое главное, контроль качества. Контроль качества на каждом этапе, это, собственно, и отличает хороший завод от 'кустарного' производства.

Подготовка шихты и выплавка чугуна

Я видел, как некоторые заводы пренебрегают контролем качества шихты. Закапывают в землю, потом рыхлят. Это, конечно, дешевле, но рискованно. В итоге, в чугун попадает много примесей, которые потом приводят к образованию трещин и других дефектов. Хороший завод проводит анализ шихты, отслеживает содержание серы, фосфора, углерода. И, конечно, тщательно контролирует процесс выплавки. Температура, время – все это должно быть строго регламентировано. Небольшие отклонения могут существенно повлиять на качество металла. Например, я как-то видел, как из-за неправильной температуры в печи у одной партии чугуна получилось слишком много шлака. В итоге, трубы из этой партии пришлось утилизировать.

Литье чугуна и формирование заготовки

Процесс литья – это сложная и ответственная задача. Влияет на него множество факторов: состав шихты, температура металла, конструкция формы, скорость охлаждения. В моей практике встречались случаи, когда из-за неправильной конструкции формы в чугуне образовывались пустоты. Это, конечно, серьезный брак. Или когда чугун охлаждался слишком быстро, и в нем возникали внутренние напряжения, приводящие к растрескиванию. Сейчас, конечно, используют более современные методы литья – например, литье под давлением. Но это требует серьезных инвестиций в оборудование. И, конечно, требует высококвалифицированного персонала.

Механическая обработка и термическая обработка

После литья заготовка проходит механическую обработку – зубование, обточка, фрезерование. Важно, чтобы размеры трубы соответствовали проектным требованиям. Это критически важно для герметичности соединения труб в системе. А после механической обработки, трубы подвергаются термической обработке – нормализации, отпуска, закалке. Это необходимо для снятия внутренних напряжений и повышения прочности металла. Например, при нормализации выравнивается структура металла, а при отпуске снижается твердость. Закалка, в свою очередь, повышает твердость и износостойкость.

Особенности производства труб с внутренним покрытием

Производство труб с внутренним покрытием – это более сложный процесс, чем производство обычных чугунных труб. В этом случае на поверхность трубы наносится специальное покрытие, которое обеспечивает ее долговечность и устойчивость к коррозии. Покрытие может быть цементным, эпоксидным, полиуретановым и т.д. Выбор покрытия зависит от условий эксплуатации трубы. Например, для транспортировки агрессивных сред используют покрытия, устойчивые к коррозии. Процесс нанесения покрытия обычно осуществляется методом распыления или методом погружения. Важно обеспечить равномерность покрытия и его адгезию к металлу трубы.

Технологии нанесения покрытий

Я видел несколько разных технологий нанесения покрытий на чугунные трубы. Самый распространенный метод – распыление. Но это требует специальных знаний и навыков, чтобы обеспечить равномерность покрытия и избежать образования дефектов. Другой метод – погружение. В этом случае труба погружается в ванну с покрытием, а затем извлекается. Этот метод проще и дешевле, но требует более тщательного контроля качества. Некоторые заводы используют метод напыления, который обеспечивает более равномерное и тонкое покрытие.

Контроль качества покрытий

Контроль качества покрытий – это важный этап производства труб с внутренним покрытием. Необходимо убедиться, что покрытие равномерно нанесено, не имеет трещин и сколов, и обеспечивает необходимую защиту от коррозии. Для этого используют различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Особенно важен контроль адгезии покрытия к металлу трубы. Если покрытие отслаивается, то это может привести к серьезным проблемам в эксплуатации трубы.

Проблемы и вызовы в производстве

Безусловно, в производстве чугунных труб есть свои сложности. Это, во-первых, – высокая энергоемкость процесса. Выплавка чугуна и термическая обработка требуют больших затрат электроэнергии и тепла. Во-вторых, – сложность контроля качества. Особенно это касается производства труб с внутренним покрытием. В-третьих, – конкуренция со стороны более дешевых труб из стали и пластика. Чтобы оставаться конкурентоспособными, заводы должны постоянно совершенствовать свои технологии, снижать затраты и повышать качество продукции. А еще очень важно – квалификация персонала. Современное производство центробежных труб требует глубоких знаний и умений.

Влияние автоматизации на производство

Автоматизация производства труб из высокопрочного чугуна – это неизбежный тренд. Автоматизация позволяет повысить производительность, снизить затраты и улучшить качество продукции. Например, автоматизация литья позволяет более точно контролировать процесс и избежать образования дефектов. Автоматизация термической обработки позволяет обеспечить более равномерное нагревание и охлаждение металла. Автоматизация контроля качества позволяет повысить точность и скорость контроля.

Заключение

В заключение хочу сказать, что производство центробежных чугунных труб – это сложный и ответственный процесс, требующий знаний, опыта и квалификации. Не стоит недооценивать важность контроля качества на каждом этапе производства. Только так можно обеспечить долговечность и надежность продукции. И конечно, нужно постоянно совершенствовать свои технологии и адаптироваться к изменяющимся условиям рынка. Ну и, конечно, не забывать про персонал – квалифицированные специалисты – залог успешного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

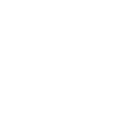

Фланцевая труба

Фланцевая труба -

Фасонная часть со специальным покрытием (на заказ)

Фасонная часть со специальным покрытием (на заказ) -

Труба для микротоннелирования из ВЧШГ

Труба для микротоннелирования из ВЧШГ -

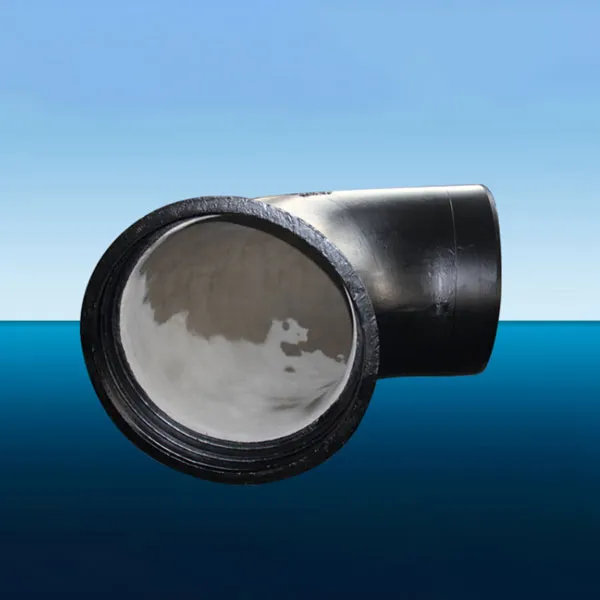

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Глухой фланец (заглушка)

Глухой фланец (заглушка) -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом -

Y-образный тройник

Y-образный тройник -

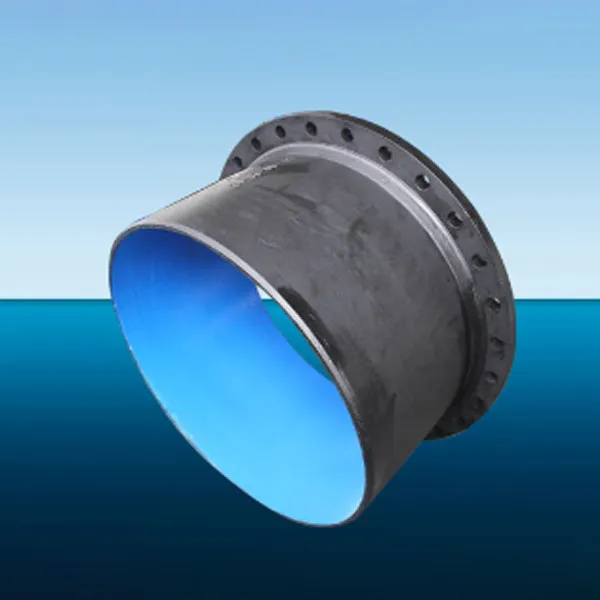

Отвод 90° раструбный

Отвод 90° раструбный -

Тройник раструбно-фланцевый

Тройник раструбно-фланцевый -

Труба с внешним самозаанкерованием

Труба с внешним самозаанкерованием -

Отвод с двумя фланцами

Отвод с двумя фланцами -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом

Связанный поиск

Связанный поиск- Патрубок раструбный с металлическим фланцем Поставщики

- Трубы Вчшг С Внутренним Цпп Основная страна покупателя

- Патрубок Фланцевый 300 Мм Основная страна покупателя

- Патрубок раструбный с фланцем заводы

- Патрубок Фланцевый Пф Вес Основная страна покупателя

- дешево Патрубок Фланцевый Ду100

- Модели чугунных труб с гибкими соединениями Производитель

- Труба с водно-эпоксидным покрытием Поставщики

- Тройник напорный раструбный заводы

- Стальные Трубы Диаметры Основная страна покупателя