Труба ВЧШГ центробежного литья

Центробежная разливочная труба ВЧШГ… Что это вообще такое? Когда только начинал работать с чугуном, меня сильно смущала эта аббревиатура. Казалось, что это какой-то секретный код, понятный избранным. Теперь, после многих лет, я понимаю, что это не так уж и сложно, но требует понимания тонкостей процесса, а не просто заучивания спецификаций. Часто вижу недопонимание – думают, что все трубы ВЧШГ одинаковые, просто отличаются диаметром. Это не так. Именно от технологии центробежной разливки, и, соответственно, от качества используемого чугуна, напрямую зависят характеристики готовой продукции. Давайте разберемся.

ВЧШГ: немного теории и зачем это нужно

ВЧШГ (высокопрочный чугун с шлифовкой граней) – это специальный вид чугуна, отличающийся высокой прочностью, износостойкостью и хорошей детализацией при литье. Именно эти свойства делают его идеальным материалом для производства водопроводных и канализационных труб, особенно для систем с высокими требованиями к прочности и долговечности. Различают различные марки ВЧШГ, выбираемые в зависимости от предполагаемых условий эксплуатации. Например, для систем с агрессивной средой используются специальные марки, устойчивые к коррозии. Использование ВЧШГ вместо обычного чугуна позволяет значительно увеличить срок службы труб и снизить затраты на их обслуживание в долгосрочной перспективе. Это уже не просто вопрос материала, это вопрос экономичности и надежности инженерных систем.

Суть в том, что в процессе производства ВЧШГ проходит специальную обработку, позволяющую достичь высокой однородности микроструктуры и снизить количество дефектов. Именно это, в свою очередь, обеспечивает более высокую прочность и долговечность готовой продукции. Важно отметить, что качество чугуна – это отправная точка. Даже самый совершенный процесс литья не сможет компенсировать низкое качество исходного материала. В этой связи выбор поставщика чугуна – критически важный момент.

Процесс центробежной разливки: на что обратить внимание

Центробежная литье – это технология, при которой расплавленный металл заливается в вращающийся ковш. Центробежная сила распределяет металл по стенкам ковша, формируя монолитную структуру без пустот и дефектов. Это существенно отличается от обычного литья, где металл оседает под действием силы тяжести, что может привести к образованию внутренних дефектов. В случае трубы ВЧШГ, именно технологичность центробежной разливки обеспечивает высокое качество и равномерность характеристик по всему сечению трубы. Конечно, не все ковши одинаковы. Существуют различные конструкции ковшей, оптимизированные для разных диаметров и типов труб. Выбор ковша – это ответственный момент, влияющий на качество и себестоимость готовой продукции.

Принимая участие в модернизации одного из предприятий, я лично наблюдал, как небольшое изменение в параметрах вращения ковша привело к существенному снижению количества дефектов в готовых трубах. Звучит просто, но на практике это требует точной настройки оборудования и постоянного контроля технологического процесса. И вот где важен опыт – понять, как небольшое отклонение в параметрах может привести к серьезным последствиям. Этот опыт, кстати, часто недооценивают в новых проектах, что, к сожалению, приводит к проблемам на производстве.

Типичные проблемы при производстве труб из высокопрочного чугуна

Несмотря на кажущуюся простоту технологии, при производстве труб ВЧШГ возникают различные проблемы. Одна из самых распространенных – это образование трещин в процессе охлаждения. Это связано с неравномерным охлаждением металла. Для предотвращения этого используют специальные охлаждающие составы и контролируют скорость охлаждения. Также важно правильно подобрать температуру заливки и скорость вращения ковша. Использование некачественного чугуна также может стать причиной трещин. Поэтому, как я уже говорил, выбор поставщика чугуна – это ключевой момент.

Еще одна проблема – это образование газовых включений в металле. Это может привести к снижению прочности и долговечности трубы. Для предотвращения образования газовых включений используют специальные дегазации и вакуумную обработку. Важно также контролировать качество воздуха в помещении литья – наличие пыли и других загрязнений может способствовать образованию газовых включений. На практике часто сталкивались с проблемой вздутия в результате неправильного контроля газового состава металла. Это, конечно, требует дополнительных затрат на переработку, но лучше предотвратить, чем потом исправлять.

Проверка качества готовой продукции: что нужно смотреть

Проверка качества готовой продукции – это обязательный этап производства. На этой стадии контролируются такие параметры, как диаметр, толщина стенки, прочность на растяжение, ударная вязкость и коррозионная стойкость. Для контроля качества используют различные методы испытаний, включая механические испытания, ультразвуковой контроль и рентгеновский контроль. Важно отметить, что не все методы контроля одинаково эффективны для всех типов чугунных труб. Например, ультразвуковой контроль позволяет выявить внутренние дефекты, которые не видны при визуальном осмотре. Также важно проводить регулярный контроль качества оборудования и соблюдать требования стандартов. ООО Хэнань Ганъя Экономическое и торговое развитие строго придерживается международных стандартов ISO 2531 в производстве центробежных труб. Это является гарантией качества и надежности нашей продукции.

Кроме того, не стоит забывать о визуальном осмотре. Даже при наличии современных методов контроля, визуальный осмотр позволяет выявить некоторые дефекты, которые могут быть не обнаружены другими методами. Важно проверять наличие трещин, сколов, царапин и других повреждений на поверхности трубы. В целом, система контроля качества должна быть комплексной и включать в себя различные методы проверки, чтобы обеспечить соответствие продукции требованиям стандартов и ожиданиям клиентов.

Перспективы развития технологии центробежной разливки

Технология центробежной разливки постоянно совершенствуется. В последнее время активно разрабатываются новые материалы и процессы, позволяющие улучшить характеристики труб ВЧШГ. Например, разрабатываются новые марки чугуна с повышенной коррозионной стойкостью и износостойкостью. Также разрабатываются новые методы обработки поверхности труб, позволяющие снизить риск образования коррозии и улучшить внешний вид продукции. Особое внимание уделяется автоматизации технологического процесса, что позволяет снизить затраты на производство и повысить качество продукции.

При этом, автоматизация – это не панацея. Важно, чтобы автоматизированные системы были надежными и простыми в эксплуатации. Кроме того, необходимо обучать персонал работе с новыми системами, чтобы обеспечить их эффективное использование. На мой взгляд, будущее производства труб из высокопрочного чугуна – за сочетанием традиционных методов литья и современных технологий автоматизации. Только в этом случае можно добиться максимальной эффективности и качества продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тройник раструбно-фланцевый

Тройник раструбно-фланцевый -

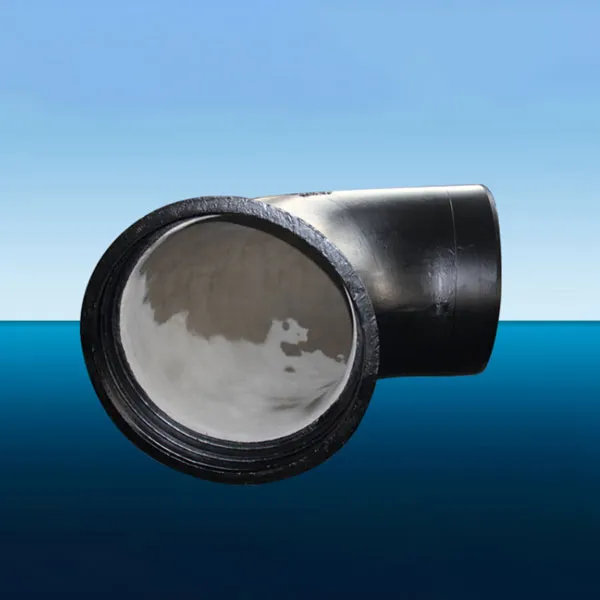

Отвод 90° раструбный

Отвод 90° раструбный -

Y-образный тройник

Y-образный тройник -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Переходник для труб разного диаметра

Переходник для труб разного диаметра -

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Труба с внешним самозаанкерованием

Труба с внешним самозаанкерованием -

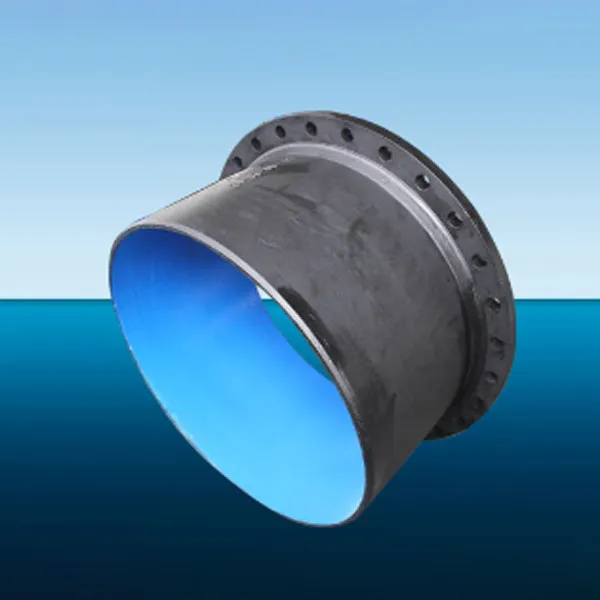

Фланцевая труба

Фланцевая труба -

Труба для микротоннелирования из ВЧШГ

Труба для микротоннелирования из ВЧШГ -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом -

Труба с полиуретановым внутренним покрытием

Труба с полиуретановым внутренним покрытием -

Труба для технической воды (рециркулированной)

Труба для технической воды (рециркулированной)

Связанный поиск

Связанный поиск- Способы соединения чугунных труб с гибкими стыками Основная страна покупателя

- Патрубок Чугунный Фланцевый 200 Поставщики

- Спецификации и модели чугунных труб с ШГ Производитель

- Патрубок чугун фланец заводы

- Диаметр фланцевых заглушек Поставщики

- Труба Раструбная Напорная Вчшг Поставщик

- Спецификация самоякорящейся чугунной трубы с ШГ наружного типа Производитель

- Китай Высокопрочный чугун с шаровидным графитом

- Метод бестраншейной прокладки труб (ГНБ) Производитель

- Китай Вес Трубы Вчшг