Труба ВЧШГ центробежного литья завод

По сути, центробежное литье чугунных труб – это, знаете ли, не просто технология, а целый мир нюансов. Многие начинающие инженеры считают, что все сводится к правильному составу сплава и контролируемой температуре, а вот это лишь верхушка айсберга. Да, это важно, но без понимания процессов, происходящих внутри формы, без опыта работы с материалами, без умения предвидеть возможные проблемы – результат может быть плачевным. Я вот, за свою карьеру, повидал всякое. От идеальных, безупречных образцов, до полностью бракованных партий, которые пришлось утилизировать. И каждый раз приходилось копаться в деталях, искать причину, исправлять ошибки. Иногда, самое простое решение оказывается самым эффективным, а иногда приходится переделывать все с нуля. Так что, да, это не просто производство, это своеобразное искусство.

Обзор технологии центробежного литья: основные принципы и особенности

Центробежное литье – это процесс получения чугунных труб путем заливки расплава в вращающийся толуб. Высокая центробежная сила распределяет металл по всей поверхности формы, формируя трубную стенку. В отличие от обычного литья, где металл заполняет форму под действием силы тяжести, здесь роль играет именно центробежная сила. Это позволяет получать более однородный и плотный металл, что, в свою очередь, повышает прочность готовых изделий. Но не все так просто, как кажется на первый взгляд. Уже сам выбор сплава – задача нетривиальная. Требуется учитывать не только требуемые механические характеристики трубы, но и условия эксплуатации: агрессивность среды, температуру, давление. Ну и конечно, свойства толуба, его термостойкость и способность выдерживать высокие температуры заливки – все это тоже имеет огромное значение.

Что касается оборудования, то здесь тоже есть свои особенности. Для центробежного литья труб используются специальные машины с вращающимися формами, которые могут быть как механическими, так и гидравлическими. Выбор конкретного типа оборудования зависит от требуемого диаметра и толщины стенок трубы, а также от необходимой производительности. Не стоит забывать и о системе охлаждения формы – она должна обеспечивать равномерное охлаждение металла и предотвращать образование трещин и дефектов. Кстати, тут я однажды сталкивался с проблемой неравномерного охлаждения. Пришлось менять схему охлаждения формы, добавить больше каналов и увеличить скорость потока охлаждающей жидкости. Это заняло несколько дней, но результат стоил того.

Материалы и сплавы для центробежного литья

Основным материалом для центробежного литья труб является высокопрочный чугун. Но не все чугуны одинаковы. Существуют различные марки чугуна, отличающиеся по химическому составу и механическим свойствам. Выбор марки чугуна зависит от требований к прочности, пластичности, трещиностойкости и другим характеристикам готовых изделий. Например, для труб, предназначенных для транспортировки агрессивных сред, часто используют легированный чугун с добавлением хрома, никеля, молибдена и других элементов. Специальные составы, например, с высоким содержанием кремния, обеспечивают повышенную устойчивость к износу.

Нельзя не упомянуть и о влиянии шлаков на качество литья. Шлаки могут приводить к образованию дефектов, таких как пористость, трещины и включения. Поэтому важно тщательно контролировать состав шлака и использовать эффективные методы его удаления. Иногда, для повышения чистоты металла, используют специальные деаэраторы, которые удаляют из расплава растворенный газ. Мы однажды экспериментировали с разными типами деаэраторов, и выяснилось, что самый эффективный – это использование углеродных стержней. Это позволило значительно снизить количество дефектов в готовых трубах.

Проблемы и решения в процессе производства

В процессе центробежного литья труб могут возникать различные проблемы. Например, трещины, пористость, деформации, неровности поверхности. Причинами этих проблем могут быть некачественный сплав, неправильная температура заливки, плохое качество толуба, неправильная работа оборудования. Но, как я уже говорил, с большинством проблем можно справиться, если вовремя их обнаружить и принять меры. Например, для предотвращения трещин можно использовать специальные присадки, которые снижают поверхностное натяжение расплава. Для повышения прочности трубы можно применять термическую обработку. А для устранения неровностей поверхности можно использовать механическую обработку или шлифовку.

Важным аспектом является контроль качества на всех этапах производства. После литья трубы подвергаются проверке на наличие дефектов, а также на соответствие требованиям стандартов. Для этого используются различные методы контроля, такие как визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, механические испытания. Не стоит пренебрегать контролем качества – это залог надежности и долговечности готовых изделий. Особенно это важно при производстве труб для ответственных объектов, таких как нефтегазовые магистрали и водопроводные сети.

Особенности производства труб различного диаметра

Производство труб для водоснабжения, труб для канализации и труб для нефтегазовой отрасли – это, по сути, одно и то же, но с разными требованиями к качеству и характеристикам. Трубы для водоснабжения обычно изготавливаются из чугуна с меньшим содержанием легирующих элементов, чем трубы для нефтегазовой отрасли. Трубы для канализации, как правило, имеют гладкую внутреннюю поверхность для обеспечения хорошего стока воды. А трубы для нефтегазовой отрасли должны обладать повышенной устойчивостью к коррозии и высоким давлениям. Масштаб производства тоже может сильно различаться, от небольших партий для частных заказов до серийного производства для крупных предприятий.

При производстве труб большого диаметра возникают свои специфические сложности. Например, необходимо обеспечить равномерное распределение центробежной силы по всей поверхности формы, что требует использования более мощного оборудования и более сложной конструкции толуба. Также возрастает риск образования дефектов, таких как разрыв стенки трубы при заливке. Для решения этих проблем используются специальные технологии и методы контроля. Кроме того, при производстве труб большого диаметра необходимо учитывать логистические особенности – транспортировка и установка таких труб требует специальной техники и оборудования. ООО Хэнань Ганъя Экономическое и торговое развитие, в частности, предлагает широкий спектр решений для производства труб различных диаметров, от DN80 до DN2600, с различными типами покрытий.

Технологии покрытия чугунных труб

В зависимости от области применения, чугунные трубы могут подвергаться различным видам покрытия. Наиболее распространенными являются цементная облицовка, специальное внутреннее покрытие и покрытие полимерами. Цементная облицовка обеспечивает высокую трещиностойкость и долговечность трубы. Специальное внутреннее покрытие защищает трубу от коррозии и износа. Покрытие полимерами обеспечивает гидроизоляцию и устойчивость к агрессивным средам. Выбор типа покрытия зависит от условий эксплуатации трубы и требований заказчика. Например, для труб, предназначенных для транспортировки агрессивных сред, часто используют внутреннее покрытие из эпоксидной смолы или полиуретана. А для труб, используемых в подземных трубопроводах, используют цементную облицовку с повышенной трещиностойкостью.

Важно отметить, что качество покрытия также играет важную роль в обеспечении долговечности и надежности трубы. Покрытие должно быть равномерным, без трещин и дефектов. Для контроля качества покрытия используются различные методы, такие как визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Иногда, для повышения адгезии покрытия к металлу, используют специальные грунтовки. Иногда, для обеспечения дополнительной защиты от коррозии, на поверхность покрытия наносят защитные пленки.

Перспективы развития технологии центробежного литья

Технология центробежного литья чугунных труб постоянно развивается. Разрабатываются новые сплавы, новые методы литья, новые технологии покрытия. Одним из перспективных направлений является использование 3D-печати для изготовления толубов. Это позволяет создавать толубы сложной формы с высокой точностью и снижать стоимость производства. Другим перспективным направлением является использование искусственного интеллекта для оптимизации процесса литья. Искусственный интеллект может анализировать данные с датчиков и оборудования, выявлять отклонения от нормы и предлагать корректи

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Канализационная труба из ВЧШГ

Канализационная труба из ВЧШГ -

Труба с внутренним самозаанкерованием

Труба с внутренним самозаанкерованием -

Короткая труба с двумя фланцами

Короткая труба с двумя фланцами -

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Тройник с тремя раструбами

Тройник с тремя раструбами -

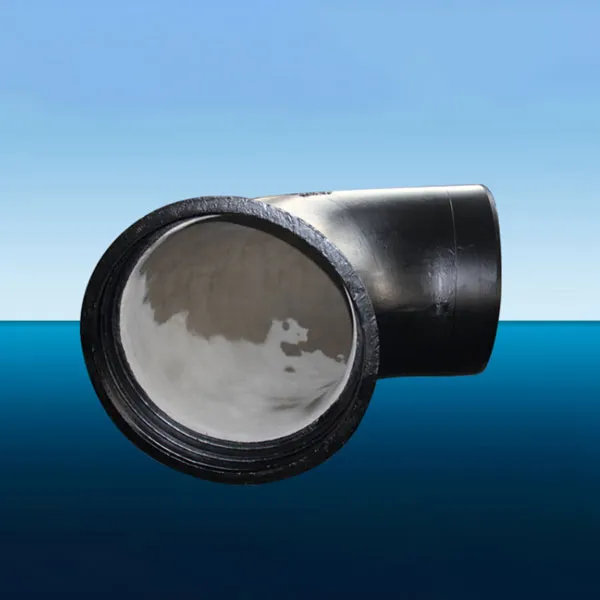

Отвод с двумя фланцами

Отвод с двумя фланцами -

Переходник для труб разного диаметра

Переходник для труб разного диаметра -

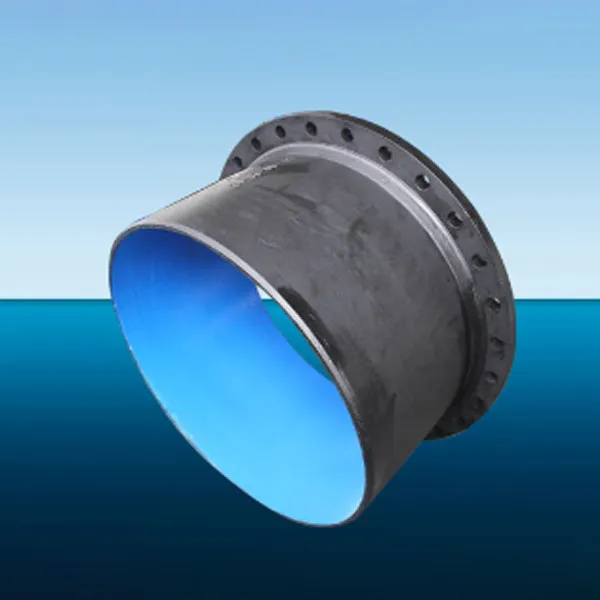

Фланцевая труба

Фланцевая труба -

Труба с водно-эпоксидным покрытием

Труба с водно-эпоксидным покрытием -

Труба для микротоннелирования из ВЧШГ

Труба для микротоннелирования из ВЧШГ -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом

Связанный поиск

Связанный поиск- Китай Чугунная труба с ШГ с полиуретановым внутренним покрытием

- Труба Вчшг С Наружным Цпп Основная страна покупателя

- Труба с водно-эпоксидным покрытием Основная страна покупателя

- Патрубок Фланцевый Гост Основная страна покупателя

- Самоограничивающаяся труба из Ковкого Чугуна Поставщик

- Водопроводные трубы для рекуперированной воды цена

- Чугунная труба с ШГ для водоотведения Поставщики

- Труба ВЧШГ центробежного литья цена

- Соединения Труб Вчшг Основная страна покупателя

- Характеристики центробежной чугунной трубы с ШГ Производитель