Труба с водно-эпоксидным внутренним покрытием завод

Пожалуй, одно из самых распространенных заблуждений в нашей отрасли – это представление о трубах с водно-эпоксидным покрытием как о чем-то исключительно для специфических промышленных применений, вроде химической переработки или нефтехимии. Вроде бы, “экзотика”, требующая особого оборудования и контроля. А ведь на самом деле, применение таких покрытий расширяется, и выбор материала для внутренней поверхности трубопровода становится все более сложным. Не всегда оправдано использование дорогостоящих сплавов, но и простого металла зачастую недостаточно, особенно если речь идет о агрессивных средах. Я хотел бы поделиться некоторыми мыслями и опытом, полученным в ходе работы с этой технологией.

Что такое водно-эпоксидное покрытие и зачем оно нужно?

Прежде чем углубляться в особенности заводского изготовления, стоит напомнить, что такое водно-эпоксидное покрытие. Это, по сути, полимерный слой, созданный на основе эпоксидной смолы и воды. В процессе отверждения происходит химическая реакция, образующая прочный, химически стойкий и электроизоляционный барьер. Применение такого покрытия позволяет значительно увеличить срок службы трубы, предотвратить коррозию, снизить потери давления, а в некоторых случаях – повысить теплоизоляционные свойства. По сравнению с другими видами покрытий, например, с полиуретаном, оно обладает лучшей адгезией к металлу и более устойчиво к ультрафиолетовому излучению – это важно для наружных трубопроводов.

Вопрос в том, как обеспечить надежное и долговечное покрытие, особенно в условиях эксплуатации, связанных с высоким давлением, перепадами температур и агрессивными средами. Просто нанесение покрытия – это не гарантия успеха. Ключевым моментом является правильный выбор состава, подготовка поверхности и, конечно же, технологии нанесения. Оптимизация параметров отверждения – это целый комплекс инженерных задач. Нужно учитывать температуру, влажность, время и концентрацию отвердителя. Несоблюдение этих параметров может привести к дефектам покрытия, таким как вздутия, трещины или плохое сцепление с металлом.

Подготовка поверхности: краеугольный камень качества

Подготовка поверхности перед нанесением водно-эпоксидного покрытия – это, на мой взгляд, самый важный этап. Любые загрязнения, ржавчина или остатки смазки могут негативно повлиять на адгезию и привести к преждевременному разрушению покрытия. Мы часто сталкиваемся с ситуациями, когда, казалось бы, незначительные дефекты поверхности в дальнейшем приводят к серьезным проблемам. В идеале, поверхность должна быть очищена от всех загрязнений механическим способом (например, пескоструйной обработкой), а затем обезжирена и обработана специальным грунтом, обеспечивающим лучшее сцепление с эпоксидной смолой. Не стоит экономить на этой стадии – это окупится в долгосрочной перспективе.

Особенно внимательно нужно относиться к сварным швам. В этих местах часто образуются микротрещины и дефекты, которые могут стать очагами коррозии. Поэтому перед нанесением покрытия сварной шов необходимо тщательно очистить и заделать специальным составом. Мы однажды столкнулись с проблемой коррозии именно в этих местах, и пришлось выполнять дорогостоящий ремонт трубопровода.

Заводское исполнение: контроль качества и технологичность

Заводское исполнение труб с водно-эпоксидным покрытием предполагает комплексный подход к производству, включающий в себя не только нанесение покрытия, но и контроль качества на всех этапах. Это позволяет обеспечить высокую надежность и долговечность готовой продукции. Наших партнеров, например, ООО Хэнань Ганъя Экономическое и торговое развитие, отличает строгий контроль качества, соответствующий международным стандартам ISO 2531. Они используют современные технологии нанесения и отверждения, а также проводят регулярные испытания покрытия на соответствие требованиям.

Процесс заводского нанесения обычно включает в себя несколько этапов: нанесение грунтового слоя, нанесение водно-эпоксидного покрытия, отверждение покрытия в специальной печи и контроль качества. Важным аспектом является автоматизация процесса, которая позволяет обеспечить равномерное нанесение покрытия и контроль температуры отверждения. В противном случае, можно столкнуться с неоднородным покрытием, что снизит его эффективность.

Особенности нанесения на разные типы металла

Стоит отметить, что процесс нанесения водно-эпоксидного покрытия может различаться в зависимости от типа металла, из которого изготовлена труба. Например, для стали часто используется метод распыления, а для меди – метод погружения. При нанесении на нержавеющую сталь необходимо использовать специальные составы, которые не вызывают коррозии. Важно также учитывать толщину металла и выбирать соответствующую толщину покрытия. Недостаточная толщина покрытия может не обеспечить требуемой защиты, а избыточная толщина – привести к увеличению стоимости и ухудшению эксплуатационных характеристик.

На практике, часто возникают вопросы, связанные с обеспечением равномерного нанесения покрытия на сложные участки трубы, например, на сварные швы или на участки с неровной поверхностью. В таких случаях приходится использовать специальные технологии и приспособления, которые позволяют обеспечить качественное покрытие даже в самых сложных условиях. Мы использовали ультразвуковую обработку для повышения адгезии на таких участках, и это дало отличный результат.

Потенциальные проблемы и пути их решения

Несмотря на все преимущества, использование труб с водно-эпоксидным покрытием может быть связано с определенными проблемами. Например, одним из наиболее распространенных является образование трещин в покрытии из-за термического расширения металла. Для решения этой проблемы можно использовать специальные покрытия с эластичными добавками, которые компенсируют термическое расширение. Также важно правильно выбирать режим отверждения покрытия, чтобы минимизировать напряжения в материале.

Еще одна проблема – это воздействие химически агрессивных сред. Не все эпоксидные смолы устойчивы к определенным химическим веществам. Поэтому при выборе покрытия необходимо учитывать состав среды, в которой будет эксплуатироваться труба. В случае контакта с агрессивной средой можно использовать специальные добавки, которые повышают устойчивость покрытия к коррозии. Важно также проводить регулярные проверки покрытия на предмет повреждений и своевременно устранять дефекты.

Вывод

В заключение хочу сказать, что трубы с водно-эпоксидным покрытием – это эффективное решение для защиты трубопроводов от коррозии и продления срока их службы. Однако для обеспечения надежности и долговечности покрытия необходимо соблюдать строгие требования к подготовке поверхности, технологиям нанесения и контролю качества. Не стоит рассматривать это как 'специальную' технологию, требующую неподъемных затрат. При правильном подходе она может быть экономически выгодным и эффективным решением. Работа с подобными материалами требует опыта, внимательности к деталям и постоянного стремления к совершенствованию. Как показывает практика, это оправдывает себя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцевая труба

Фланцевая труба -

Труба для технической воды (рециркулированной)

Труба для технической воды (рециркулированной) -

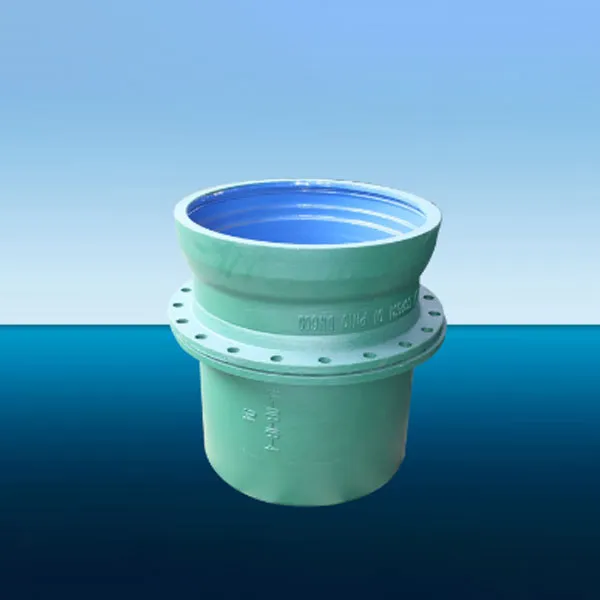

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Отвод с двумя фланцами

Отвод с двумя фланцами -

Глухой фланец (заглушка)

Глухой фланец (заглушка) -

Труба с водно-эпоксидным покрытием

Труба с водно-эпоксидным покрытием -

Переходник для труб разного диаметра

Переходник для труб разного диаметра -

Y-образный тройник

Y-образный тройник -

Канализационная труба из ВЧШГ

Канализационная труба из ВЧШГ -

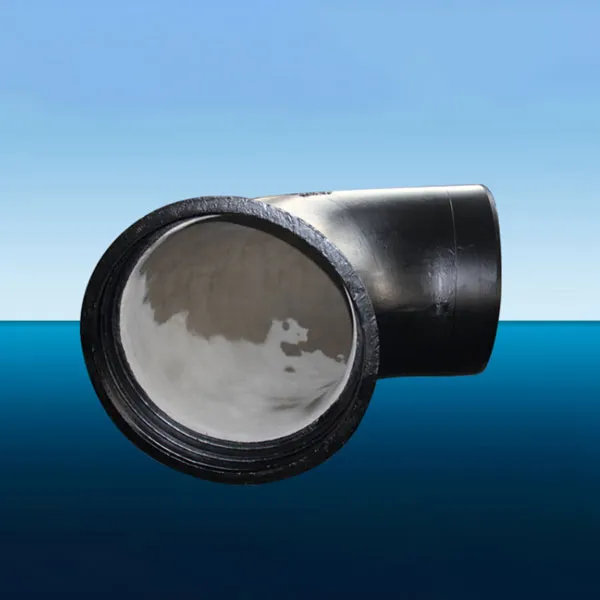

Отвод 90° раструбный

Отвод 90° раструбный -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом -

Крестовина с четырьмя фланцами

Крестовина с четырьмя фланцами

Связанный поиск

Связанный поиск- Чугунная труба с ШГ с полиуретановым внутренним покрытием завод

- Патрубок Фланцевый 150 Поставщики

- Китай Процесс монтажа чугунных труб с гибкими соединениями

- Патрубок раструбный с металлическим фланцем Производители

- Труба ВЧШГ для бестраншейной прокладки завод

- Конфигурация стыка самоякорящейся чугунной трубы с ШГ Производитель

- Труба ВЧШГ для бестраншейной прокладки Поставщики

- Область применения самоякорящейся трубы наружного типа Поставщик

- Пфрк Патрубок Фланцевый цена

- Патрубок Фланцевый Dn100 Поставщики