Труба Чугунная Напорная Вчшг заводы

Труба чугунная напорная – это не просто материал. Это инженерное решение, требующее понимания физики, химии и, конечно, опыта. Заводы, производящие такие изделия, сталкиваются с целым рядом проблем, которые не всегда видны из документации. В этой статье я хотел бы поделиться своими наблюдениями и опытом, полученными в процессе работы с напорными чугунными трубами, особенно с теми, что выпускаются крупными производителями.

Что скрывается за маркировкой: специфика и задачи

Часто при заказе чугунных напорных труб уделяют внимание только диаметру и давлению. Но этим все не ограничивается. Важны состав чугуна, качество литья, наличие и тип покрытия. Понимаете, разные области применения требуют совершенно разных характеристик. Например, для прокладки в агрессивной среде канализации, требования к коррозионной стойкости будут совершенно иными, чем для магистральных трубопроводов, работающих под высоким давлением. Мы как-то работали над проектом, где изначально заказывали трубы, заявленные как 'стандартные'. В итоге, после испытаний выяснилось, что коррозия начала развиваться гораздо быстрее, чем предполагалось. Пришлось менять материал, что, конечно, увеличило стоимость проекта и сроки.

Поэтому очень важно не просто заказать трубу определенного размера, а четко понимать условия эксплуатации, состав транспортируемой среды и ожидаемую долговечность. Иногда бывает, что технические требования заказчика не до конца проработаны, и это приводит к проблемам в будущем. Приходится вносить корректировки в конструкцию, что влечет за собой дополнительные расходы и задержки.

Технологии производства: от литья до покрытия

Производство чугунных напорных труб – это сложный процесс, включающий в себя несколько этапов: подготовку шихты, литье, механическую обработку, термическую обработку и нанесение покрытия. Качество каждого этапа напрямую влияет на качество готового изделия. Мы сталкивались с ситуацией, когда плохое качество литья приводило к образованию трещин и дефектов на поверхности трубы. Это, естественно, снижало прочность и надежность конструкции.

Современные заводы используют различные технологии литья: разливочный способ, переходное литье, литье под давлением. Каждый метод имеет свои преимущества и недостатки. Важно правильно выбрать технологию, исходя из требований к качеству и объемов производства. А вот с покрытием часто возникает много проблем. Разные типы покрытий – цементное, эпоксидное, полиуретановое – имеют разные свойства. Важно выбрать покрытие, которое обеспечит необходимую защиту от коррозии, абразивного износа и других негативных факторов. Не все покрытия одинаково хорошо работают в разных условиях. Например, эпоксидное покрытие, хотя и обеспечивает высокую коррозионную стойкость, может быть недостаточно устойчивым к механическим повреждениям.

В частности, ООО Хэнань Ганъя Экономическое и торговое развитие, если судить по их сайту, производит трубы в соответствии со стандартом ISO 2531, что, безусловно, является хорошим показателем. Однако, само по себе соответствие стандарту не гарантирует качества. Необходимо также учитывать квалификацию персонала, используемое оборудование и контроль качества на всех этапах производства.

Проблемы эксплуатации: износ, коррозия и другие вызовы

Даже самые качественные напорные чугунные трубы со временем изнашиваются и подвергаются коррозии. Основные причины износа – это абразивный износ, коррозия, давление и вибрация. Абразивный износ особенно актуален при транспортировке жидкостей с твердыми частицами. Коррозия может развиваться в различных средах, в зависимости от pH, температуры и наличия агрессивных веществ.

Мы сталкивались с проблемой коррозии при транспортировке воды, содержащей повышенное количество солей. Коррозия происходила гораздо быстрее, чем ожидалось, и потребовалось более частое обслуживание и замена труб. Иногда решение заключается в использовании специальных антикоррозионных покрытий или изменении химического состава воды. Другой вариант – использование труб из более стойкого материала, например, из сплавов с добавлением хрома или никеля. Но это значительно увеличивает стоимость.

Еще одна проблема – это образование отложений на внутренней поверхности труб. Отложения могут снижать пропускную способность и увеличивать потери давления. Для предотвращения образования отложений используются различные методы: установка фильтров, использование антискалантов, регулярная очистка труб.

Реальные кейсы: ошибки и их исправление

Приходилось неоднократно исправлять ошибки, допущенные при проектировании и монтаже систем водоснабжения и канализации. Однажды, при проектировании системы водоснабжения, не была учтена возможность образования воздушных пробок в трубах. В результате, пропускная способность системы снизилась, и потребовалось увеличить диаметр труб. Еще один случай – при монтаже системы канализации было нарушено направление уклон труб. Это привело к засорам и затруднительной очистке системы.

Ошибки часто возникают из-за недостаточного опыта проектировщиков и монтажников. Важно проводить тщательную проверку всех расчетных данных и следовать инструкциям производителя. Также важно обучать персонал и проводить регулярные инструктажи по технике безопасности. Профилактические осмотры и своевременное обслуживание могут значительно увеличить срок службы чугунных напорных труб.

Перспективы развития: новые материалы и технологии

В настоящее время активно разрабатываются новые материалы и технологии для производства напорных чугунных труб. Одним из перспективных направлений является использование полимерных покрытий. Полимерные покрытия обладают высокой коррозионной стойкостью, абразивной устойчивостью и легкостью нанесения. Еще одним перспективным направлением является использование композитных материалов. Композитные материалы сочетают в себе преимущества металлов и полимеров, обеспечивая высокую прочность и малый вес. Но пока эти технологии достаточно дорогие и не получили широкого распространения.

В заключение, хочу сказать, что выбор труб чугунных напорных – это ответственное решение, которое требует тщательного анализа всех факторов. Важно учитывать условия эксплуатации, состав транспортируемой среды, требуемую долговечность и, конечно, качество материала и исполнения. Иначе рискуете столкнуться с проблемами, которые могут привести к серьезным последствиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

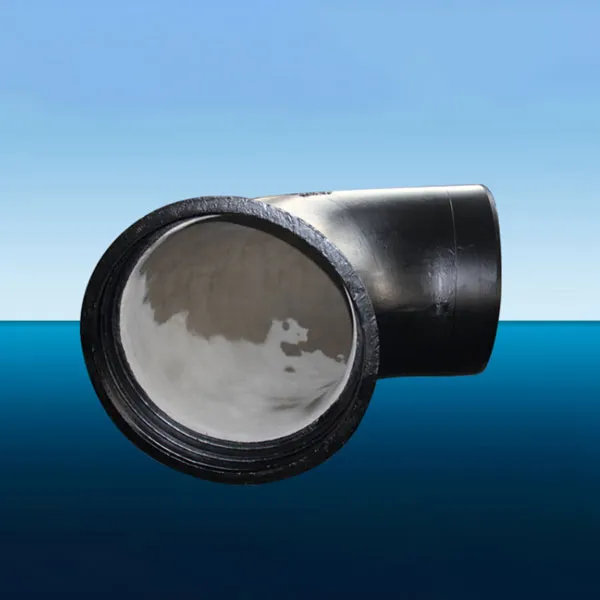

Отвод 90° раструбный

Отвод 90° раструбный -

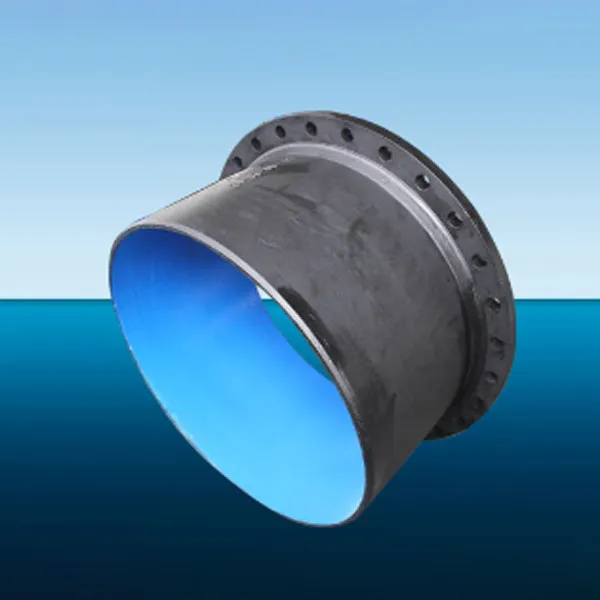

Фланцевая труба

Фланцевая труба -

Y-образный тройник

Y-образный тройник -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом -

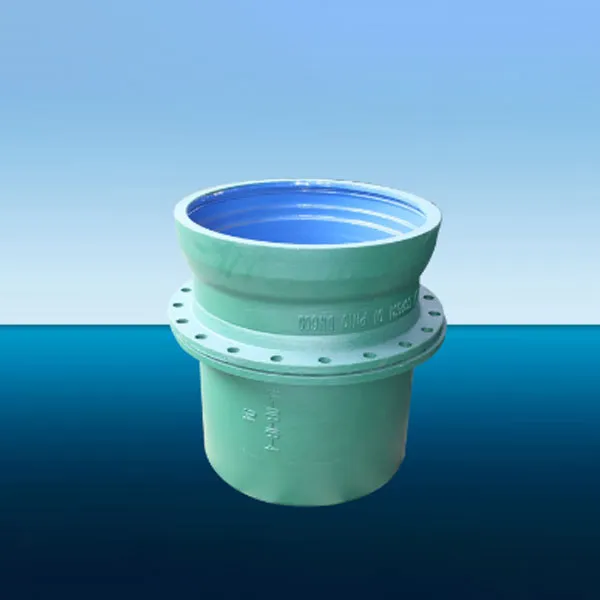

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Крестовина с четырьмя фланцами

Крестовина с четырьмя фланцами -

Уплотнительное кольцо

Уплотнительное кольцо -

Тройник раструбно-фланцевый

Тройник раструбно-фланцевый -

Короткая труба с двумя фланцами

Короткая труба с двумя фланцами -

Переходник для труб разного диаметра

Переходник для труб разного диаметра -

Труба для микротоннелирования из ВЧШГ

Труба для микротоннелирования из ВЧШГ -

Труба для технической воды (рециркулированной)

Труба для технической воды (рециркулированной)

Связанный поиск

Связанный поиск- Труба с изменяемым диаметром Производитель

- Китай Спецификация чугунных труб с ШГ для продавливания

- Труба ВЧШГ для прокола Производитель

- Патрубок фланец гладкий заводы

- Патрубок Фланцевый Ду 600 Мм Поставщики

- Принцип работы самоякорящейся трубы внутреннего типа заводы

- Труба с фланцами Поставщики

- Характеристики центробежной чугунной трубы с ШГ

- Патрубок фланец раструб из высокопрочного чугуна

- Раструбное колено 90° Производитель