Труба Чугун Вчшг завод

Разговоры о чугунном производстве часто начинаются с обсуждения стандартов и технических характеристик. Но, честно говоря, бумажные спецификации – это лишь вершина айсберга. На практике, каждый заказ – это отдельный вызов, где даже незначительные отклонения в производственном процессе могут привести к серьезным проблемам в будущем. Я уже не раз сталкивался с ситуациями, когда кажущиеся незначительными дефекты на трубе в итоге создавали головную боль при монтаже. Например, в одном проекте с вентиляцией крупного промышленного объекта, неправильно отшлифованная поверхность чугунной трубы привела к проблемам с герметичностью соединения и, как следствие, утечке газа. Поэтому, когда я вижу запрос на трубы из высокопрочного чугуна, меня первым делом волнует не только соответствие ГОСТу, но и реальное качество изготовления – от выбора сырья до контроля на всех этапах.

Выбор сырья и его влияние на конечный продукт

Вопрос качества сырья – это, пожалуй, самое важное. Часто производители стремятся сэкономить, заменяя качественный чугун на более дешевые аналоги, что, естественно, сказывается на свойствах готовой продукции. Влияет это на ударную вязкость, прочность на сжатие, коррозионную стойкость. В **ООО Хэнань Ганъя Экономическое и торговое развитие**, например, подчеркивают соответствие продукции международному стандарту ISO 2531, но убедиться в этом, конечно, недостаточно. Нужны лабораторные испытания, сертификаты, отчеты о контроле качества на каждом этапе производства. И даже тогда, всегда есть риск столкнуться с сераями. Не всегда информация в сертификатах отражает реальное качество материала.

Мне кажется, не стоит недооценивать важность поставщика шихты – именно от него зависит качество получаемого чугуна. Например, если в шихте присутствует большое количество серы, то и в чугуне она будет содержаться, что негативно скажется на его механических свойствах и коррозионной стойкости. Иногда встречаются случаи, когда поставщики используют шихту с высоким содержанием фосфора, что также ухудшает свойства чугуна. В таких ситуациях, даже если формально все соответствует стандартам, труба может прослужить гораздо меньше заявленного срока.

Процесс производства: литье и обработка

Далее идет процесс литья. Он может быть разным: разливочное, в песчаные формы, в доменные печи. Каждый метод имеет свои особенности и влияет на структуру чугуна. Литье в песчаные формы позволяет получать трубы сложной формы с высокой точностью размеров, но оно же сопряжено с повышенным риском образования дефектов, таких как пористость и трещины. Важен контроль температуры и скорости охлаждения металла при литье, а также состав чугуна. Изменение температуры может привести к образованию внутренних напряжений, которые в дальнейшем могут спровоцировать разрушение трубы при эксплуатации.

После литья следует обработка – механическая и термическая. Механическая обработка позволяет добиться необходимой точности размеров и гладкости поверхности. Термическая обработка – это закалка, отпуск, нормализация, которые позволяют улучшить механические свойства чугуна. Здесь тоже есть свои нюансы. Неправильно подобранный режим термической обработки может привести к тому, что труба станет хрупкой и будет ломаться при малейшей нагрузке. Например, я видел, как из-за неправильной закалки, труба в системе отопления лопнула при незначительном перепаде давления. Пришлось полностью заменить всю систему.

Современные технологии обработки: электроэрозионная обработка

В последнее время все чаще используют электроэрозионную обработку (ЭЭО) для получения сложных профилей и обеспечения высокой точности поверхности. ЭЭО позволяет обрабатывать даже очень твердые материалы, такие как высокопрочный чугун, с минимальным термическим воздействием. Это особенно важно для труб, которые используются в агрессивных средах или под высоким давлением. Однако, ЭЭО – довольно дорогостоящий процесс, поэтому он применяется не всегда. В небольших производствах это может быть экономически нецелесообразно. Но в целом, я считаю, что ЭЭО – это перспективное направление в обработке чугуна.

Контроль качества и дефекты

Контроль качества – это обязательный этап производства. Он должен осуществляться на всех этапах, от входного контроля сырья до финальной проверки готовой продукции. Важно использовать не только визуальный осмотр, но и различные методы неразрушающего контроля, такие как ультразвуковая дефектоскопия и рентгенография. Это позволяет выявить скрытые дефекты, которые не видны невооруженным глазом.

Какие дефекты чаще всего встречаются в чугунных трубах? Это могут быть трещины, пористость, включения, неровности поверхности, деформации. Трещины часто возникают из-за термических напряжений, вызванных неравномерным охлаждением металла. Пористость – это микроскопические полости в структуре чугуна, которые снижают его прочность. Включения – это посторонние частицы, которые попали в металл при литье. Наличие дефектов существенно снижает надежность и долговечность трубы. В одном случае, труба с незначительной пористостью в итоге не выдержала давления и разрушилась, что привело к аварии на производстве.

Рекомендации по эксплуатации и хранению

Даже самая качественная труба может выйти из строя, если ее эксплуатировать неправильно. Важно соблюдать правила монтажа и эксплуатации, учитывать особенности рабочей среды. Например, чугунные трубы не любят резких перепадов температуры и механических нагрузок. Их не следует подвергать воздействию агрессивных химических веществ. Хранение труб также должно быть правильным – они должны храниться в сухом, проветриваемом помещении, вдали от прямых солнечных лучей.

Особое внимание следует уделять укладке труб в земле. Важно обеспечить достаточную защиту от промерзания и механических повреждений. Для этого можно использовать специальные теплоизоляционные материалы и защитные кожухи. Также важно учитывать тип грунта и уровень грунтовых вод. В районах с высоким уровнем грунтовых вод необходимо проводить дополнительную гидроизоляцию.

В заключение

Работа с чугунными трубами – это ответственное дело, требующее глубоких знаний и опыта. Нельзя экономить на качестве сырья и контроле качества. Важно учитывать все факторы, которые могут повлиять на надежность и долговечность трубы. И, конечно, необходимо соблюдать правила эксплуатации и хранения. В противном случае, даже самые современные технологии и передовое оборудование не помогут избежать проблем. В нашем деле, лучше перестраховаться, чем потом исправлять последствия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отвод с двумя фланцами

Отвод с двумя фланцами -

Тройник раструбно-фланцевый

Тройник раструбно-фланцевый -

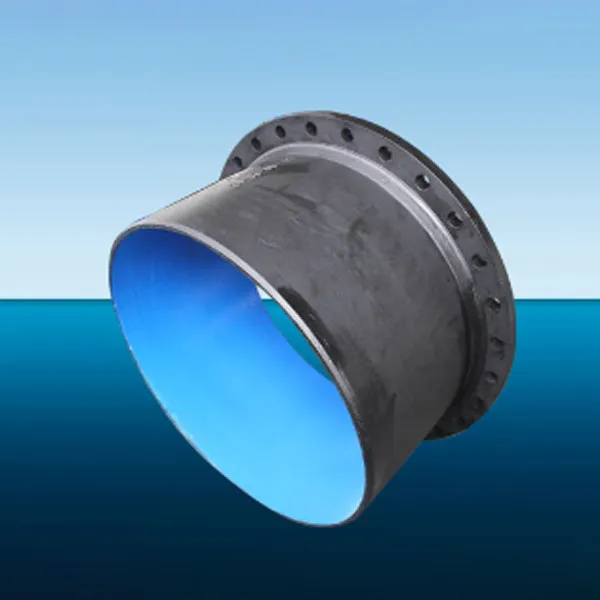

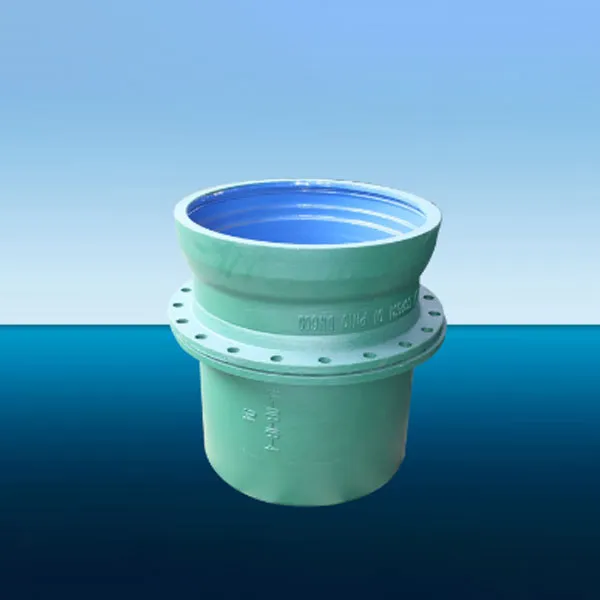

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Канализационная труба из ВЧШГ

Канализационная труба из ВЧШГ -

Труба с водно-эпоксидным покрытием

Труба с водно-эпоксидным покрытием -

Тройник с тремя раструбами

Тройник с тремя раструбами -

Y-образный тройник

Y-образный тройник -

Фасонная часть со специальным покрытием (на заказ)

Фасонная часть со специальным покрытием (на заказ) -

Короткая труба с двумя фланцами

Короткая труба с двумя фланцами -

Труба для микротоннелирования из ВЧШГ

Труба для микротоннелирования из ВЧШГ -

Уплотнительное кольцо

Уплотнительное кольцо

Связанный поиск

Связанный поиск- Патрубок Чугунный Фланцевый 100

- Патрубок Вчшг Фланцевый 150 Основная страна покупателя

- Материал для бестраншейной прокладки

- Конфигурация стыка самоякорящейся чугунной трубы с ШГ Производитель

- Самоякорящаяся чугунная труба с ШГ внутреннего типа завод

- Патрубок Фланцевый Ду50 заводы

- Самоякорящаяся чугунная труба с ШГ внутреннего типа цена

- Труба Чугунная Напорная Вчшг

- Спецификации и модели чугунных труб с ШГ заводы

- Патрубок фланец гладкий цена