Центробежное литье завод

Центробежное литье завод… звучит просто, как должно быть. Но на деле все гораздо сложнее, чем кажется. Часто вижу, как новые игроки в этом секторе недооценивают тонкости процесса, фокусируясь только на оборудовании. На самом деле, успех напрямую зависит от понимания физики, материалов и, конечно, опыта. Я вот работаю в этой области уже лет двадцать, и каждый проект – это вызов, требующий внимания к деталям. Мы не просто заливаем чугун, мы создаем трубы, которые должны выдерживать колоссальные нагрузки и агрессивные среды. Просто хорошо настроенное литье – это только полдела. Хочется поделиться некоторыми мыслями и наблюдениями, которые, надеюсь, будут полезны.

Особенности центробежного литья чугунных труб

Центробежное литье, или литье под давлением, чугуна - это, безусловно, наиболее распространенный и эффективный метод производства больших диаметров труб. Преимущества очевидны: высокая однородность металла, минимальное количество дефектов, возможность получения сложных профилей. Но важно понимать, что это не 'магия'. Качество конечного продукта напрямую зависит от правильной настройки всех параметров процесса: температуры металла, скорости вращения формы, давления, состава чугуна. Часто начинающие заводы упускают из виду влияние атмосферных условий – влажность, температура – на процесс затвердевания. Это может привести к образованию трещин и других дефектов. Мы в нашей компании, ООО Хэнань Ганъя Экономическое и торговое развитие, всегда уделяем этому особое внимание, используя контролируемые помещения и современные системы вентиляции.

Интересный момент – это выбор марки чугуна. Разные марки требуют разных режимов литья. Например, для производства труб, предназначенных для работы в агрессивных средах, используют чугуны с повышенной стойкостью к коррозии. Это не просто добавление легирующих элементов, это целая наука – понимание влияния каждого элемента на структуру металла и его свойства. Иногда мы сталкиваемся с ситуацией, когда производитель просто выбирает 'чугун' из каталога, не учитывая реальные условия эксплуатации трубы. Это, мягко говоря, не самый лучший подход.

Проблемы с усадкой и деформацией

Одной из самых распространенных проблем при центробежном литье является усадка металла при затвердевании. Это неизбежный процесс, но его необходимо тщательно контролировать. Неравномерная усадка может привести к образованию внутренних напряжений и деформации трубы. Мы используем специальные технологии охлаждения, чтобы минимизировать этот эффект. Например, применение охлаждающих жидкостей с различной температурой в разных зонах формы. Это позволяет создать градиент температуры, что способствует более равномерному затвердеванию.

Деформация трубы также может быть вызвана неравномерным давлением в форме или некачественным литьем. В таких случаях необходимо проводить тщательный контроль качества и корректировать параметры процесса. Мы регулярно используем системы контроля размеров и формы, а также ультразвуковой контроль для выявления внутренних дефектов. Особенно важен контроль качества на стыке трубы – именно там чаще всего возникают проблемы с деформацией.

Опыт работы с различными диаметрами и спецификациями

Наш завод имеет опыт работы с трубами из высокопрочного чугуна различных диаметров – от DN80 до DN2600. Мы производим трубы с цементной облицовкой, трубы со специальным внутренним покрытием, трубы для прокладки, самозакрепляющиеся трубы, проходные трубы, тепловые трубы и канализационные трубы. Это, конечно, требует гибкости в настройке оборудования и процессов. Например, для производства труб больших диаметров необходимо использовать специальное оборудование и технологии. Иногда приходится адаптировать существующие процессы под новые требования заказчика.

Недавно мы работали над проектом по производству труб для водоснабжения в районе с высоким уровнем грунтовых вод. В этом случае мы использовали чугун с повышенной стойкостью к коррозии и специальную технологию литья, которая обеспечивает высокую герметичность трубы. Проект был реализован успешно, и заказчик остался доволен качеством продукции. Это хороший пример того, как индивидуальный подход к каждому проекту может решить сложные задачи.

Контроль качества: Ключевой фактор успеха

Контроль качества – это не просто формальность, это основа нашего бизнеса. Мы используем различные методы контроля качества на всех этапах производства: от входного контроля материалов до выходного контроля готовой продукции. Это включает в себя визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и гидравлические испытания.

Особое внимание мы уделяем контролю качества сварных швов. Сварка – это слабые места в трубе, поэтому важно убедиться в качестве сварного соединения. Мы используем автоматизированные системы сварки и проводим тщательный контроль качества сварных швов с помощью ультразвукового контроля и рентгеновского контроля. Мы понимаем, что от качества сварки зависит долговечность и надежность нашей продукции. Наш опыт показывает, что часто недооценивают необходимость тщательного контроля сварки – это может привести к серьезным проблемам в будущем.

Вызовы и перспективы производства труб из чугуна

В последнее время мы сталкиваемся с рядом вызовов: рост цен на сырье, усиление конкуренции, ужесточение экологических требований. Но мы не боимся вызовов, мы готовы к ним. Мы постоянно работаем над улучшением процессов производства, внедряем новые технологии и расширяем ассортимент продукции. Например, мы сейчас изучаем возможности использования новых марок чугуна с улучшенными свойствами.

Мы уверены, что будущее центробежного литья за высокотехнологичным производством, которое обеспечивает высокое качество продукции и соответствует требованиям заказчика. И мы готовы быть в авангарде этого процесса. Одной из важных задач на ближайшее будущее – это повышение автоматизации процессов и внедрение систем предиктивной аналитики, которые позволят прогнозировать возможные проблемы и предотвращать их возникновение. Это позволит нам еще больше повысить эффективность производства и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

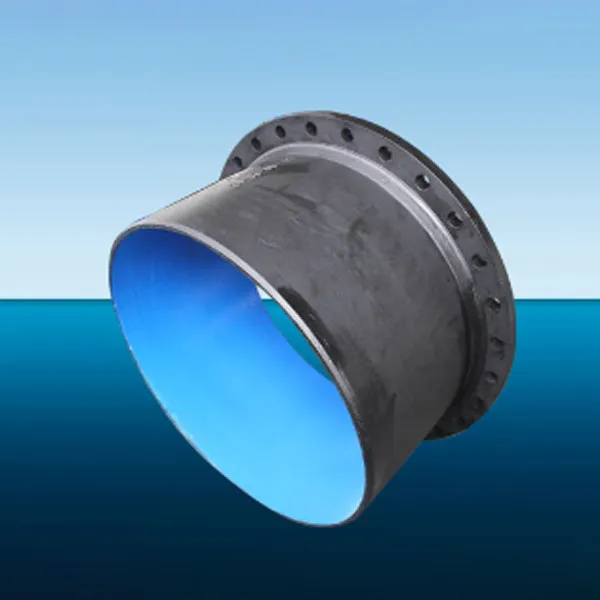

Короткая труба с двумя фланцами

Короткая труба с двумя фланцами -

Труба для микротоннелирования из ВЧШГ

Труба для микротоннелирования из ВЧШГ -

Труба с внешним самозаанкерованием

Труба с внешним самозаанкерованием -

Отвод с двумя фланцами

Отвод с двумя фланцами -

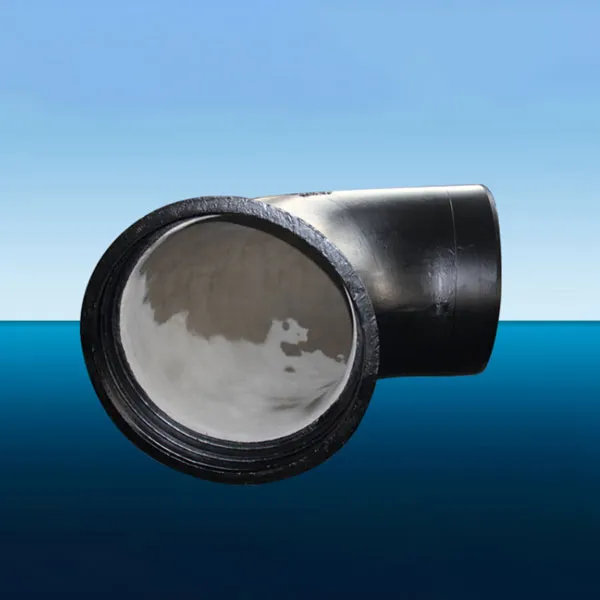

Отвод 90° раструбный

Отвод 90° раструбный -

Труба с водно-эпоксидным покрытием

Труба с водно-эпоксидным покрытием -

Крестовина с четырьмя фланцами

Крестовина с четырьмя фланцами -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Тройник с тремя раструбами

Тройник с тремя раструбами -

Тройник с тремя фланцами

Тройник с тремя фланцами -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом -

Y-образный тройник

Y-образный тройник

Связанный поиск

Связанный поиск- Труба ВЧШГ Поставщик

- Патрубок фланец Поставщики

- Китай Уплотнительное кольцо

- Материал чугунной канализационной трубы с ШГ Производители

- Китай Самоякорящаяся чугунная труба с ШГ внутреннего типа

- Труба Чугун Вчшг заводы

- Патрубок Фланцевый 100 Основная страна покупателя

- Чугунная труба с ШГ для водоснабжения Производитель

- Труба с фланцами заводы

- Вчшг Диаметры Труб Поставщики