Центробежное литье труб заводы

Заводы центробежного литья труб – это целый мир, и часто, когда говорят об этом, вспоминают только огромные машины и сложные процессы. Но на самом деле, дело гораздо интереснее и многограннее. Во многих случаях, особенно при работе с нестандартными размерами или специфическими материалами, стандартные методы просто не применимы. Я вот, начинал как инженер-технолог, а теперь уже несколько лет работаю в этой сфере, и могу сказать – это не просто литье, это своего рода искусство, требующее тонкого понимания физики и химии.

Что скрывается за простым названием?

Большинство людей, слыша 'центробежное литье', представляют себе процесс, при котором расплавленный металл заливают в форму и затем вращают, создавая необходимое давление. Вроде бы просто. Но все дело в тонкостях: скорости вращения, составе сплава, геометрии формы, охлаждении. Например, если мы говорим о чугунных трубах, то важно учитывать склонность сплава к усадке при охлаждении, иначе образуются трещины. И не стоит забывать про деформацию, которая возникает в процессе литья. Мы когда-то столкнулись с проблемой деформации стенок трубы при литье большого диаметра – пришлось пересмотреть параметры процесса, добавив специальные добавки в сплав и внеся изменения в систему охлаждения. В общем, всё гораздо сложнее, чем кажется на первый взгляд.

Разнообразие материалов и их особенности

Одним из ключевых моментов является выбор материала. На рынке представлено множество вариантов: от обычного высокопрочного чугуна до сплавов с повышенной коррозионной стойкостью. У каждого материала свои особенности, свои требования к процессу литья. Например, литье из чугуна с добавлением кремния требует более тщательного контроля температуры, чем литье из чугуна с добавлением марганца. Если нужно получить трубу с высокой устойчивостью к агрессивным средам, то выбор сплава и технология литья будут существенно отличаться.

Помню один случай, когда нам заказали трубы из особого сплава для использования в химической промышленности. Обычно, такие сплавы лить сложно, они склонны к образованию пористости. Но благодаря тщательному подбору режимов литья и использованию специального антипригарного состава для форм, нам удалось добиться отличного результата. Это был хороший урок, который я запомнил на всю жизнь. Этот заказ был для компании ООО Хэнань Ганъя Экономическое и торговое развитие.

Проблемы при изготовлении больших диаметров

Литье труб большого диаметра – это отдельная история. Здесь на первый план выходят проблемы с равномерностью охлаждения, с контролем деформации и с поддержанием качества поверхности. К тому же, увеличение диаметра требует увеличения размеров литейных форм, что увеличивает стоимость производства. Мы несколько раз сталкивались с проблемами при литье труб диаметром более 1000 мм. Иногда, даже небольшие отклонения в параметрах процесса могли привести к серьезным дефектам.

При производстве труб большого диаметра часто используют разъемные формы, что позволяет облегчить извлечение отливки. Однако, использование разъемных форм требует более сложного контроля качества, так как необходимо обеспечить герметичность соединения литейных половинок. Иногда, для повышения надежности соединения, используют специальные уплотнительные элементы. Это увеличивает стоимость производства, но позволяет избежать проблем с деформацией и потерей качества поверхности.

Контроль качества: От теории к практике

Контроль качества – это неотъемлемая часть процесса производства труб центробежного литья. Он начинается с контроля качества сырья и заканчивается испытаниями готовой продукции. В процессе литья осуществляется постоянный мониторинг температуры, давления, скорости вращения и других параметров. После извлечения отливки проводятся визуальный осмотр, контроль размеров, механические испытания и ультразвуковой контроль. Иногда, для повышения надежности, используют рентгеновский контроль.

Особое внимание уделяется контролю качества поверхности. Она должна быть гладкой, без дефектов и трещин. В случае обнаружения дефектов, отливка либо подвергается ремонту, либо отбраковывается. Важно отметить, что контроль качества не должен быть одноразовым мероприятием, он должен осуществляться на всех этапах производства. В компании, где я работал, всегда существовала строгая система контроля качества, которая гарантировала соответствие продукции требованиям стандартов.

Подводя итог: что важно помнить

Заводы центробежного литья труб – это сложные и высокотехнологичные производства. Чтобы добиться высокого качества продукции, необходимо учитывать множество факторов: состав сплава, геометрию формы, режимы литья и охлаждения, а также систему контроля качества. Постоянное совершенствование технологии, использование новых материалов и оборудования – это залог успеха в этой сфере. И, конечно, важную роль играет опыт и знания квалифицированных специалистов. Не стоит недооценивать важность практического опыта, он позволяет избежать многих ошибок и добиться оптимальных результатов.

У нас в компании, **ООО Хэнань Ганъя Экономическое и торговое развитие**, мы стараемся постоянно совершенствовать наши процессы и использовать самые современные технологии. Мы тесно сотрудничаем с ведущими научно-исследовательскими институтами и производителями оборудования, чтобы предлагать нашим клиентам продукцию самого высокого качества. Вы можете ознакомиться с нашим ассортиментом и техническими характеристиками на нашем сайте: [https://www.ductileironpipe.ru](https://www.ductileironpipe.ru).

Рекомендации для новичков

Если вы только начинаете свой путь в этой сфере, я бы посоветовал обратить особое внимание на изучение основ металлургии и технологии литья. Не стесняйтесь задавать вопросы опытным специалистам, читайте специализированную литературу и посещайте отраслевые мероприятия. И самое главное – не бойтесь экспериментировать и искать новые решения. Помните, что в этой сфере нет однозначных ответов, и успех зависит от вашей способности адаптироваться к изменяющимся условиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

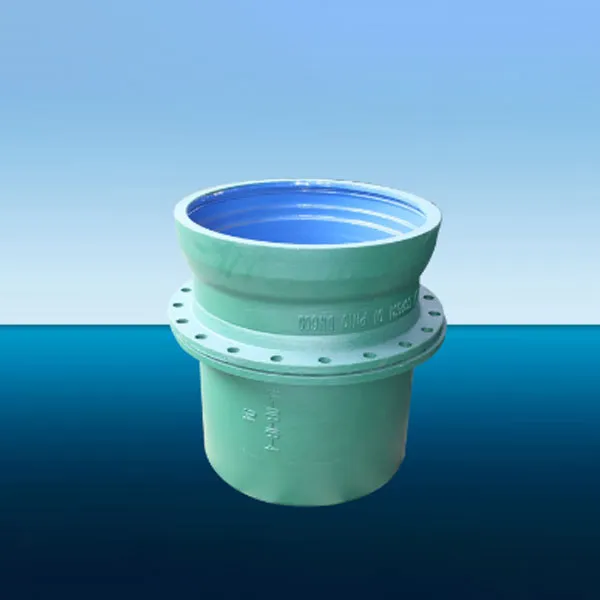

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Труба с полиуретановым внутренним покрытием

Труба с полиуретановым внутренним покрытием -

Труба с внутренним самозаанкерованием

Труба с внутренним самозаанкерованием -

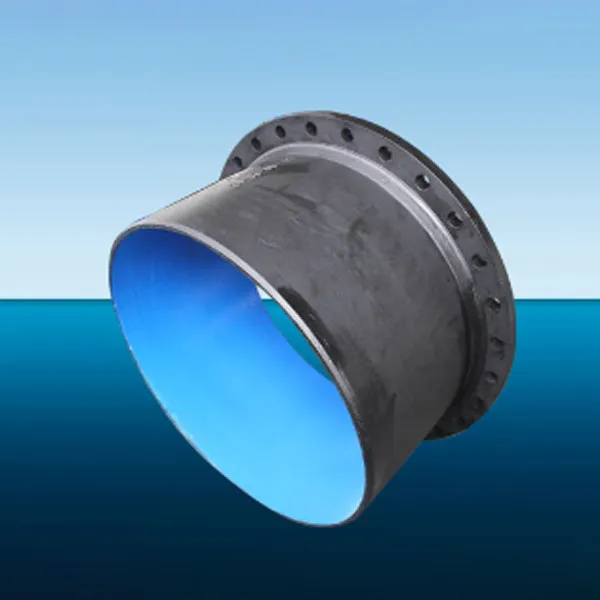

Фланцевая труба

Фланцевая труба -

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Y-образный тройник

Y-образный тройник -

Тройник с тремя раструбами

Тройник с тремя раструбами -

Отвод с двумя фланцами

Отвод с двумя фланцами -

Переходник для труб разного диаметра

Переходник для труб разного диаметра -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Труба из высокопрочного чугуна с шаровидным графитом

Труба из высокопрочного чугуна с шаровидным графитом -

Труба для технической воды (рециркулированной)

Труба для технической воды (рециркулированной)

Связанный поиск

Связанный поиск- Труба Вчшг Ду заводы

- Китай Патрубок Фланцевый Пф Вес

- Заглушка чугунная фланцевая заводы

- Вчшг Расшифровка завод

- Патрубок Чугунный Фланцевый С Цпп Производитель

- Патрубок Фланцевый 50 заводы

- Китай Чугун с шаровидным графитом с низким содержанием фосфора и серы

- Покрытие из эпоксидной смолы на водной основе цена

- Патрубок фланец раструб вчшг заводы

- Ответный фланец с патрубком Основная страна покупателя