Центробежное литье труб Производители

Центробежное литье труб… С первого взгляда – просто. Берешь чугун, заливаешь, вращаешь, охлаждаешь. Но на деле все гораздо сложнее. За годы работы в этой сфере я убедился, что здесь нет места простым решениям и шаблонным подходам. Многие зацикливаются на стоимости сырья, забывая о тонкостях технологического процесса, которые напрямую влияют на качество и долговечность готовой продукции. И это не только про материал, но и про нюансы, которые часто упускают из виду.

Основные этапы производства центробежных труб

Начнем с основ. Процесс центробежного литья труб состоит из нескольких ключевых этапов: подготовки формы, загрузки шихты (чугуна и добавок), литья, охлаждения и снятия с формы. Кажется элементарно, но именно на каждом из этих этапов кроется потенциал для возникновения проблем. Например, неправильно подобранный состав шихты может привести к образованию трещин или пустот в трубе. Подготовка формы – это отдельная большая тема, от ее качества напрямую зависит геометрия готовой трубы. И, конечно, контроль температуры на всех этапах – это залог стабильности качества.

Мы в компании ООД Хэнань Ганъя Экономическое и торговое развитие, занимаемся производством центробежных труб уже несколько лет. И что я могу сказать? Постоянное совершенствование технологического процесса – это не просто дань моде, это необходимость. Ведь требования к качеству труб постоянно растут, особенно в сфере водоснабжения и канализации.

Подготовка шихты: критически важный этап

Здесь, пожалуй, самое интересное. Нельзя просто взять и смешать все подряд. Состав шихты тщательно подбирается с учетом марки чугуна, требуемых механических свойств готовой трубы и условий эксплуатации. Например, для труб, используемых в агрессивных средах, требуется чугун с повышенной стойкостью к коррозии. Также важно учитывать наличие и количество добавок, которые влияют на структуру металла и его свойства. Мы часто сталкиваемся с ситуациями, когда производители пренебрегают этим этапом, и в итоге получают продукцию с низким качеством. Проверить состав шихты – это не просто формальность, это гарантия качества.

Кстати, о добавок. Их роль часто недооценивают. Они не просто влияют на структуру металла, но и могут существенно повлиять на процесс литья, снижая риск образования дефектов. Недавний случай, когда в трубах, полученных с использованием неподходящей добавки, обнаружились микротрещины – яркое тому подтверждение. Пришлось перерабатывать большую партию продукции, что, конечно, не радует ни заказчика, ни нас.

Контроль качества: необходимый минимум

Контроль качества – это не просто проверка на наличие дефектов, это комплексный процесс, включающий в себя визуальный осмотр, ультразвуковую диагностику, механические испытания и химический анализ. Используем различные методы, в зависимости от требований к трубам. К примеру, ультразвуковой контроль позволяет выявить скрытые дефекты, такие как пустоты и трещины, которые невозможно обнаружить визуально.

Мы используем современное оборудование для контроля качества, включая ультразвуковые дефектоскопы и рентгеновские аппараты. Важно не только иметь оборудование, но и правильно его использовать. Например, требуется обученный персонал, который умеет интерпретировать результаты контроля и выявлять потенциальные проблемы. Это инвестиции в будущее вашего бизнеса, инвестиции в качество продукции.

Проблемы, с которыми сталкиваются производители

Помимо проблем с шихтой и контролем качества, производители центробежных труб часто сталкиваются с трудностями в области логистики и хранения готовой продукции. Трубы – это тяжелые и громоздкие изделия, требующие специальных условий для транспортировки и хранения. Неправильное хранение может привести к деформации или повреждению продукции.

Мы, как производитель, предлагаем нашим клиентам решения по логистике и хранению. Например, мы можем организовать доставку труб в специализированных контейнерах, которые обеспечивают защиту от повреждений. Также мы предлагаем услуги по хранению продукции на наших складах.

Распространенные ошибки при изготовлении труб из высокопрочного чугуна

Часто производители пренебрегают регулярным техническим обслуживанием оборудования. Это приводит к снижению производительности и увеличению вероятности возникновения поломок. Также часто встречается недостаточная квалификация персонала, что также может привести к ошибкам в процессе производства. Нельзя недооценивать важность обучения и повышения квалификации сотрудников.

Кроме того, многие пытаются экономить на расходных материалах, что приводит к ухудшению качества продукции. Использование качественных материалов – это залог долговечности и надежности труб. Конечно, это требует дополнительных затрат, но в конечном итоге окупается за счет снижения затрат на ремонт и обслуживание.

Будущее производства центробежных труб

Технологии центробежного литья труб постоянно развиваются. Появляются новые материалы, новые методы обработки, новые способы контроля качества. Один из перспективных направлений – использование компьютерного моделирования для оптимизации процесса литья. Это позволяет предвидеть возможные проблемы и предотвращать их возникновение.

Мы активно следим за новыми тенденциями в отрасли и внедряем передовые технологии в наше производство. Мы уверены, что будущее производства центробежных труб – это автоматизация, цифровизация и повышение качества продукции.

Если вы ищете надежного поставщика труб из высокопрочного чугуна, обращайтесь к нам. ООО Хэнань Ганъя Экономическое и торговое развитие – это ваш надежный партнер в мире центробежного литья труб. Больше информации на нашем сайте: https://www.ductileironpipe.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Глухой фланец (заглушка)

Глухой фланец (заглушка) -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Тройник раструбно-фланцевый

Тройник раструбно-фланцевый -

Труба для микротоннелирования из ВЧШГ

Труба для микротоннелирования из ВЧШГ -

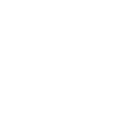

Короткая труба с двумя фланцами

Короткая труба с двумя фланцами -

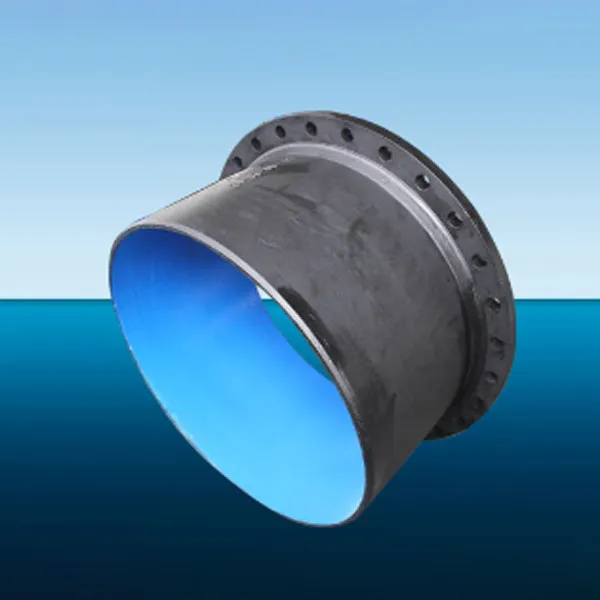

Концентрический переходник с двумя раструбами

Концентрический переходник с двумя раструбами -

Короткая труба с фланцем и раструбом

Короткая труба с фланцем и раструбом -

Труба с полиуретановым внутренним покрытием

Труба с полиуретановым внутренним покрытием -

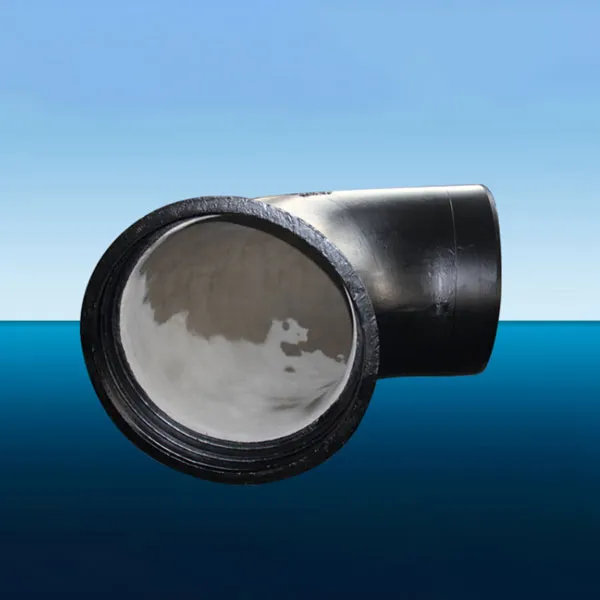

Отвод 90° раструбный

Отвод 90° раструбный -

Крестовина с четырьмя фланцами

Крестовина с четырьмя фланцами -

Труба для технической воды (рециркулированной)

Труба для технической воды (рециркулированной) -

Отвод с двумя фланцами

Отвод с двумя фланцами

Связанный поиск

Связанный поиск- Патрубок фланец раструб вчшг Поставщик

- Трубы Раструбные Вчшг Производитель

- Патрубок Фланцевый Пф Ду 100 заводы

- Высокопрочный чугун с шаровидным графитом заводы

- Центробежное литье Поставщик

- Китай Патрубок Чугунный Фланцевый 150

- Тройник раструбный чугунный

- Труба Вчшг Фланцевая завод

- Труба с водно-эпоксидным покрытием Основная страна покупателя

- Спецификация самоякорящейся чугунной трубы с ШГ наружного типа Поставщики